Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i technologicznych. Kluczowym etapem jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfiki produkcji, w której maszyna ma być wykorzystywana. Następnie następuje faza koncepcyjna, gdzie inżynierowie opracowują wstępne szkice oraz modele 3D, co pozwala na wizualizację przyszłego urządzenia. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. W tym etapie istotne jest również przeprowadzenie symulacji komputerowych, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Testy prototypu są niezbędne do weryfikacji założeń projektowych oraz identyfikacji ewentualnych problemów przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

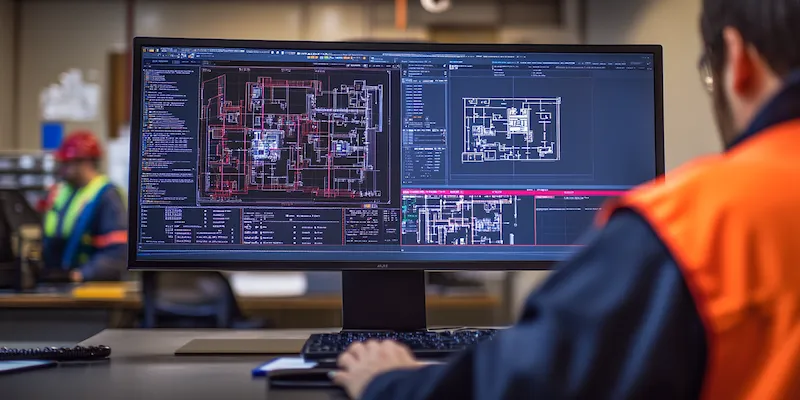

Współczesne projektowanie maszyn przemysłowych korzysta z zaawansowanych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które pozwala inżynierom na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie produkcji, które umożliwia bezpośrednie przekształcenie modeli CAD na instrukcje dla maszyn CNC. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych elementów o unikalnych kształtach. Technologie symulacyjne również odgrywają kluczową rolę w procesie projektowania, umożliwiając testowanie wydajności i niezawodności maszyn jeszcze przed ich fizycznym wykonaniem.

Jakie są najczęstsze błędy w projektowaniu maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą popełniać różne błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych maszyny, co może skutkować jej niewłaściwym działaniem lub brakiem możliwości dostosowania do zmieniających się warunków produkcyjnych. Kolejnym istotnym problemem jest niedostateczna analiza materiałów i technologii produkcji, co może prowadzić do wyboru komponentów o niskiej jakości lub niewłaściwych parametrach wytrzymałościowych. Inżynierowie często zapominają także o ergonomii i bezpieczeństwie użytkowników, co może skutkować poważnymi wypadkami w miejscu pracy. Błędy w obliczeniach wytrzymałościowych czy niewłaściwe dobranie tolerancji również mogą prowadzić do awarii maszyny lub jej nadmiernego zużycia.

Jakie umiejętności są potrzebne do projektowania maszyn przemysłowych

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się narzędziami CAD i CAM jest kluczowa dla tworzenia precyzyjnych modeli i dokumentacji technicznej. Dodatkowo inżynierowie powinni znać zasady analizy wytrzymałościowej oraz symulacji komputerowej, co pozwoli im na przewidywanie zachowań maszyny w różnych warunkach pracy. Ważne są także umiejętności analityczne i rozwiązywania problemów, które pomogą w identyfikacji ewentualnych błędów i ich eliminacji na etapie projektowania. Komunikacja interpersonalna również odgrywa istotną rolę, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

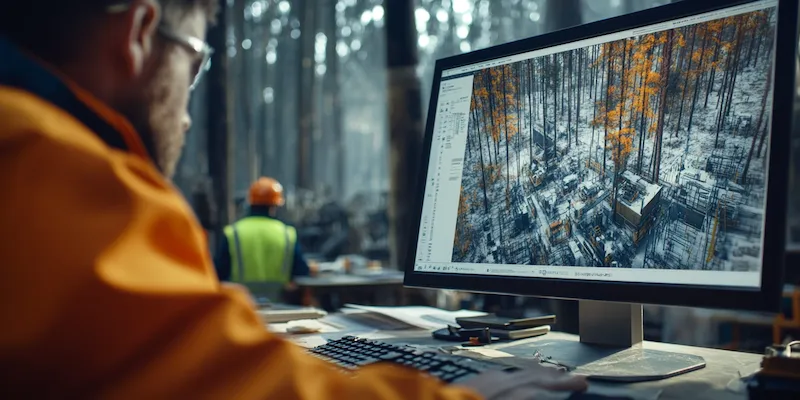

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co wymaga od inżynierów projektowania maszyn, które będą mogły współpracować z tymi urządzeniami. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz optymalizacja procesów produkcyjnych. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto również zwrócić uwagę na rozwój sztucznej inteligencji, która wspiera procesy decyzyjne oraz analizę danych, co może przyczynić się do lepszego dostosowania maszyn do potrzeb użytkowników.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa, takich jak dyrektywy Unii Europejskiej czy normy ISO, które określają wymagania dotyczące konstrukcji i eksploatacji maszyn. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie strategii ich minimalizacji. Ważne jest również projektowanie ergonomiczne, które ma na celu zapewnienie komfortu pracy operatora oraz zmniejszenie ryzyka wystąpienia urazów. Elementy zabezpieczające, takie jak osłony, czujniki czy systemy awaryjnego zatrzymania, powinny być integralną częścią konstrukcji maszyny. Dodatkowo istotne jest przeprowadzanie szkoleń dla użytkowników oraz regularne przeglądy techniczne, aby zapewnić prawidłowe funkcjonowanie urządzenia przez cały okres jego eksploatacji.

Jakie są wyzwania związane z projektowaniem maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest szybko zmieniający się rynek i rosnące oczekiwania klientów dotyczące innowacyjności oraz elastyczności produkcji. Inżynierowie muszą być w stanie dostosować swoje projekty do zmieniających się potrzeb rynku, co często wymaga szybkiego wprowadzania zmian w już opracowanych koncepcjach. Kolejnym wyzwaniem jest integracja nowych technologii, takich jak automatyzacja czy IoT, które mogą wymagać dodatkowych umiejętności i wiedzy ze strony zespołu projektowego. Problemy związane z komunikacją między różnymi działami firmy również mogą wpłynąć na przebieg procesu projektowania i opóźnienia w realizacji projektu. Ponadto inżynierowie muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do konieczności podejmowania trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności maszyny.

Jakie narzędzia wspomagają proces projektowania maszyn przemysłowych

Współczesne projektowanie maszyn przemysłowych korzysta z różnorodnych narzędzi informatycznych, które znacznie ułatwiają i przyspieszają cały proces. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym przez inżynierów do tworzenia modeli 3D oraz rysunków technicznych. Popularne oprogramowania takie jak SolidWorks czy AutoCAD oferują zaawansowane funkcje umożliwiające symulacje i analizy wytrzymałościowe. Narzędzia CAM (Computer-Aided Manufacturing) pozwalają na bezpośrednie przekształcenie modeli CAD w instrukcje dla maszyn CNC, co zwiększa precyzję produkcji i skraca czas realizacji zamówień. Oprócz tego inżynierowie coraz częściej korzystają z programów do symulacji komputerowej, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy oraz identyfikację potencjalnych problemów przed rozpoczęciem produkcji seryjnej. Warto również wspomnieć o narzędziach do zarządzania projektem, takich jak Microsoft Project czy Trello, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów projektu.

Jakie są korzyści płynące z zastosowania nowoczesnych metod projektowania maszyn przemysłowych

Zastosowanie nowoczesnych metod projektowania maszyn przemysłowych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na szybsze opracowywanie innowacyjnych rozwiązań, co zwiększa konkurencyjność firmy na rynku. Dzięki wykorzystaniu narzędzi CAD i CAM inżynierowie mogą tworzyć bardziej skomplikowane konstrukcje przy jednoczesnym zachowaniu wysokiej precyzji wykonania. Automatyzacja procesów produkcyjnych prowadzi do zwiększenia wydajności oraz redukcji kosztów operacyjnych, co przekłada się na większe zyski dla przedsiębiorstw. Zastosowanie symulacji komputerowych pozwala na wcześniejsze wykrywanie błędów i optymalizację konstrukcji przed rozpoczęciem produkcji seryjnej, co minimalizuje ryzyko kosztownych poprawek w późniejszym etapie. Nowoczesne metody projektowania przyczyniają się także do poprawy jakości produktów oraz zwiększenia ich niezawodności dzięki dokładniejszym analizom wytrzymałościowym i testom prototypów.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki ciągłemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację robotyzacji oraz sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie efektywności produkcji oraz redukcję błędów ludzkich. Wprowadzenie zaawansowanych systemów monitorowania opartych na IoT umożliwi zbieranie danych w czasie rzeczywistym oraz ich analizę, co pozwoli na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji zarządczych. Zrównoważony rozwój stanie się kolejnym istotnym aspektem przyszłego projektowania maszyn – inżynierowie będą poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Również personalizacja produktów stanie się coraz bardziej popularna – klienci będą oczekiwać indywidualnie dostosowanych rozwiązań spełniających ich specyficzne potrzeby.