Przyszłość produkcji przemysłowej jawi się jako dynamiczna i pełna innowacji arena, gdzie tradycyjne linie montażowe ustępują miejsca inteligentnym, zautomatyzowanym i elastycznym ekosystemom. Fabryki przyszłości, często określane mianem Przemysłu 4.0, to miejsca, w których granice między światem fizycznym a cyfrowym zacierają się, tworząc zoptymalizowane procesy produkcyjne. Kluczową rolę odgrywają tu zaawansowane technologie, które nie tylko zwiększają efektywność i precyzję, ale także umożliwiają szybsze reagowanie na zmieniające się potrzeby rynku i indywidualne preferencje klientów. Integracja systemów cyberfizycznych, sztucznej inteligencji, Internetu Rzeczy (IoT) oraz robotyki to fundamenty, na których budowana jest ta nowa era przemysłu.

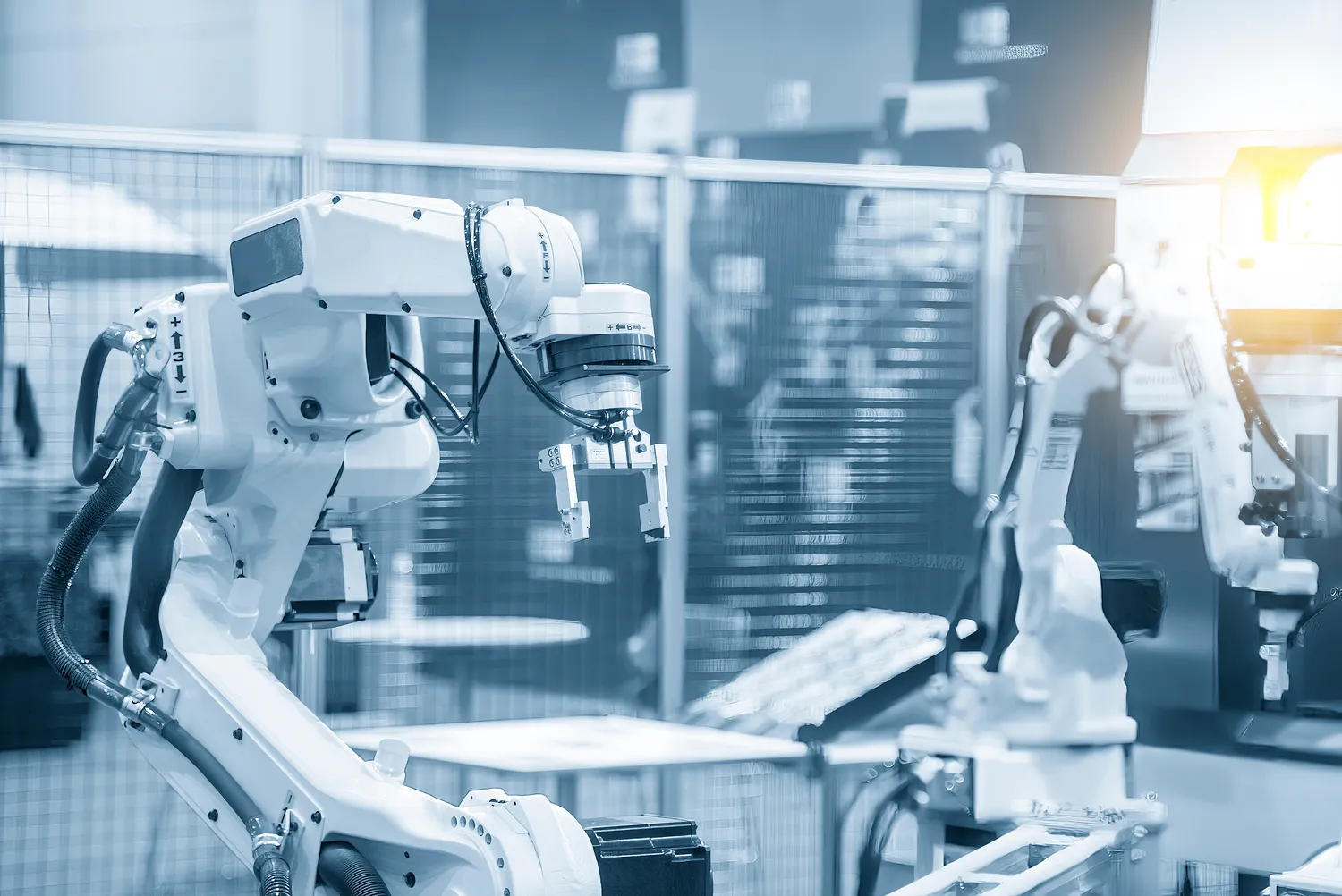

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) są siłą napędową wielu innowacji w fabrykach przyszłości. Algorytmy AI analizują ogromne ilości danych generowanych przez maszyny, czujniki i procesy produkcyjne, identyfikując wzorce, przewidując awarie i optymalizując parametry pracy. Dzięki temu możliwe staje się zapobieganie przestojom, minimalizacja zużycia energii i surowców, a także poprawa jakości produktów. Robotyzacja, w tym rozwój robotów współpracujących (cobotów), które bezpiecznie pracują ramię w ramię z ludźmi, pozwala na automatyzację powtarzalnych i niebezpiecznych zadań, jednocześnie zwiększając wydajność i ergonomię pracy.

Internet Rzeczy (IoT) tworzy sieć połączonych urządzeń i czujników, które nieustannie zbierają dane o stanie maszyn, środowisku pracy i przebiegu produkcji. Dane te są następnie przesyłane do chmury lub lokalnych serwerów, gdzie są analizowane przez systemy AI. Taka łączność umożliwia monitorowanie procesów w czasie rzeczywistym, zdalne sterowanie urządzeniami, a także tworzenie cyfrowych bliźniaków – wirtualnych replik fizycznych obiektów lub procesów, które służą do symulacji, testowania i optymalizacji. Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie w szkoleniach operatorów, zdalnej diagnostyce, planowaniu układów fabrycznych czy wizualizacji danych, co znacząco usprawnia procesy decyzyjne i rozwiązywanie problemów.

W jaki sposób druk 3D zmienia produkcję w nowoczesnych zakładach przemysłowych

Druk 3D, znany również jako produkcja addytywna, to technologia, która rewolucjonizuje sposób projektowania i wytwarzania komponentów w fabrykach przyszłości. Zamiast tradycyjnych metod usuwania materiału, druk 3D polega na budowaniu obiektów warstwa po warstwie, bezpośrednio z cyfrowego modelu. Ta metoda oferuje niezrównaną elastyczność, umożliwiając tworzenie złożonych geometrii, które byłyby niemożliwe lub bardzo kosztowne do uzyskania tradycyjnymi technikami. Druk 3D umożliwia produkcję na żądanie, co znacząco redukuje potrzebę magazynowania zapasów i minimalizuje ryzyko przestarzałości komponentów.

Jedną z kluczowych zalet druku 3D jest możliwość szybkiego prototypowania. Inżynierowie i projektanci mogą błyskawicznie tworzyć fizyczne modele swoich koncepcji, testować je i wprowadzać poprawki, co znacznie skraca cykl rozwojowy produktu. Ta możliwość iteracji projektu jest nieoceniona w dynamicznym środowisku przemysłowym, gdzie innowacje są kluczem do utrzymania przewagi konkurencyjnej. Ponadto, druk 3D pozwala na personalizację produktów na skalę masową. Każdy egzemplarz może być unikalny, dostosowany do indywidualnych potrzeb klienta lub specyficznych wymagań aplikacji, co otwiera drzwi do nowych modeli biznesowych i rynków.

W fabrykach przyszłości druk 3D znajduje zastosowanie w produkcji narzędzi, oprzyrządowania, a nawet finalnych komponentów. Drukarki 3D mogą być zintegrowane bezpośrednio z liniami produkcyjnymi, umożliwiając wytwarzanie niestandardowych części zamiennych w momencie ich potrzeby, co minimalizuje przestoje w produkcji. Rozwój zaawansowanych materiałów, takich jak metale, ceramika czy kompozyty, rozszerza zakres zastosowań druku 3D na coraz bardziej wymagające branże, w tym lotniczą, medyczną i motoryzacyjną. Możliwość drukowania złożonych struktur wewnętrznych, kanałów chłodzących czy lekkich, ale wytrzymałych komponentów, otwiera nowe perspektywy w projektowaniu produktów o lepszych parametrach i niższej wadze.

Dla kogo jest Przemysł 4.0 i jakie korzyści przynosi każdej firmie

Główne korzyści, jakie firmy mogą osiągnąć dzięki adopcji rozwiązań Przemysłu 4.0, obejmują znaczące zwiększenie efektywności operacyjnej. Automatyzacja procesów, optymalizacja zużycia zasobów dzięki analizie danych w czasie rzeczywistym oraz predykcyjne utrzymanie ruchu minimalizują przestoje i koszty produkcji. Poprawa jakości produktów jest kolejnym istotnym atutem. Zaawansowane systemy kontroli jakości, wspierane przez sztuczną inteligencję, potrafią wykrywać nawet najmniejsze defekty, co prowadzi do zmniejszenia liczby reklamacji i zwiększenia satysfakcji klientów. Elastyczność produkcji to kolejna kluczowa zaleta. Fabryki przyszłości są w stanie szybko dostosowywać się do zmieniających się zamówień, produkować mniejsze serie lub nawet personalizowane produkty, co daje przewagę konkurencyjną na rynku.

- Zwiększona wydajność produkcji dzięki automatyzacji i optymalizacji procesów.

- Redukcja kosztów operacyjnych poprzez minimalizację zużycia energii, surowców i eliminację przestojów.

- Poprawa jakości produktów dzięki zaawansowanym systemom kontroli i analizie danych.

- Większa elastyczność i zdolność do szybkiego reagowania na zmiany rynkowe i potrzeby klientów.

- Szybsze cykle rozwojowe produktów dzięki możliwości prototypowania i testowania.

- Lepsze warunki pracy i bezpieczeństwo operatorów dzięki robotyzacji i automatyzacji.

- Możliwość tworzenia nowych modeli biznesowych opartych na spersonalizowanej produkcji i usługach.

Wdrażanie technologii Przemysłu 4.0 może również przyczynić się do zrównoważonego rozwoju. Optymalizacja zużycia energii i materiałów, redukcja odpadów produkcyjnych oraz możliwość projektowania bardziej energooszczędnych produktów to aspekty, które mają pozytywny wpływ na środowisko. Firmy, które inwestują w transformację cyfrową, nie tylko zwiększają swoją konkurencyjność, ale także budują bardziej odpowiedzialny i przyszłościowy model biznesowy.

W jaki sposób współpraca między ludźmi a maszynami kształtuje nowe miejsca pracy

Przyszłość pracy w fabrykach nie oznacza całkowitego wyparcia człowieka przez maszyny. Wręcz przeciwnie, fabryki przyszłości charakteryzują się nową formą synergii między ludźmi a technologią, gdzie współpraca między pracownikami a inteligentnymi systemami staje się normą. Roboty współpracujące, zwane cobotami, są projektowane tak, aby bezpiecznie i efektywnie pracować u boku ludzi, przejmując zadania monotonne, powtarzalne lub wymagające dużej siły, podczas gdy ludzie skupiają się na czynnościach wymagających kreatywności, krytycznego myślenia i podejmowania złożonych decyzji. Ta kooperacja prowadzi do optymalizacji procesów i podniesienia ogólnej wydajności produkcji.

Zmiana ta wymaga jednak od pracowników nowych umiejętności. Zamiast wykonywania prostych, manualnych zadań, pracownicy przyszłości będą musieli umieć obsługiwać i nadzorować zautomatyzowane systemy, programować roboty, analizować dane generowane przez maszyny oraz rozwiązywać problemy techniczne. Kluczowe stają się kompetencje cyfrowe, umiejętność pracy z interfejsami człowiek-maszyna oraz zdolność do uczenia się przez całe życie. Programy szkoleniowe i przekwalifikowania odgrywają tu fundamentalną rolę, umożliwiając pracownikom adaptację do nowych wymagań rynku pracy i zachowanie zatrudnienia w erze cyfrowej transformacji.

Rozwój technologii takich jak sztuczna inteligencja i Internet Rzeczy tworzy również nowe role zawodowe. Potrzebni będą specjaliści od analizy danych przemysłowych, inżynierowie systemów cyberfizycznych, eksperci od cyberbezpieczeństwa przemysłowego, a także specjaliści od konserwacji i programowania zaawansowanych maszyn. Wirtualna i rozszerzona rzeczywistość znajduje zastosowanie nie tylko w produkcji, ale również w szkoleniach, gdzie pracownicy mogą w bezpieczny sposób ćwiczyć obsługę skomplikowanych urządzeń lub symulować procedury awaryjne. Ta integracja technologii i ludzkiego potencjału tworzy dynamiczne i innowacyjne środowisko pracy, które jest zarówno efektywne, jak i bezpieczne.

Z jakich wyzwań fabryki przyszłości muszą sprostać w najbliższych latach

Pomimo ogromnego potencjału, fabryki przyszłości stoją przed szeregiem wyzwań, które wymagają strategicznego podejścia i ciągłych inwestycji. Jednym z kluczowych problemów jest zapewnienie cyberbezpieczeństwa w coraz bardziej połączonych i zautomatyzowanych środowiskach produkcyjnych. Integracja systemów IT i OT (technologii operacyjnych) zwiększa ryzyko ataków hakerskich, które mogą prowadzić do zakłóceń w produkcji, kradzieży danych lub nawet fizycznych uszkodzeń maszyn. Dlatego budowa solidnych zabezpieczeń cyfrowych i ciągłe monitorowanie sieci stają się priorytetem.

Kolejnym wyzwaniem jest wysoki koszt początkowych inwestycji w nowe technologie. Wdrożenie zaawansowanych systemów automatyzacji, robotyki, sztucznej inteligencji czy infrastruktury IoT wymaga znaczących nakładów finansowych, co może stanowić barierę, zwłaszcza dla mniejszych i średnich przedsiębiorstw. Konieczne jest opracowanie efektywnych strategii finansowania i stopniowego wdrażania rozwiązań, aby transformacja była opłacalna i przynosiła wymierne korzyści w dłuższej perspektywie. Należy również pamiętać o potrzebie integracji istniejących systemów z nowymi technologiami, co często wiąże się ze znacznymi kosztami i złożonością techniczną.

- Zapewnienie kompleksowego cyberbezpieczeństwa w coraz bardziej połączonych sieciach produkcyjnych.

- Pokonanie wysokich barier wejścia związanych z kosztami początkowych inwestycji w zaawansowane technologie.

- Rozwój i pozyskanie wykwalifikowanej kadry pracowniczej posiadającej kompetencje cyfrowe i techniczne.

- Utrzymanie konkurencyjności przez ciągłe dostosowywanie się do szybko zmieniających się technologii i trendów rynkowych.

- Zapewnienie standardów interoperacyjności między różnymi systemami i platformami technologicznymi.

- Minimalizacja negatywnego wpływu na środowisko naturalne pomimo intensyfikacji procesów produkcyjnych.

- Zarządzanie zmianą organizacyjną i kulturową w przedsiębiorstwach, która jest niezbędna do skutecznego wdrożenia nowych rozwiązań.

Niedobór wykwalifikowanej siły roboczej to kolejne istotne wyzwanie. Wymagane są nowe kompetencje, takie jak umiejętność obsługi robotów, programowania, analizy danych czy zarządzania inteligentnymi systemami. Edukacja, szkolenia i programy przekwalifikowania są kluczowe, aby sprostać zapotrzebowaniu na specjalistów. Ponadto, zapewnienie interoperacyjności między różnorodnymi systemami i platformami technologicznymi od różnych dostawców jest niezbędne do stworzenia spójnego i efektywnego ekosystemu fabryki przyszłości. Wreszcie, firmy muszą nieustannie monitorować i dostosowywać się do szybko ewoluujących technologii i zmieniających się oczekiwań konsumentów, aby utrzymać swoją pozycję na rynku.