Rozpoczynając proces tworzenia maszyn przemysłowych, kluczowe jest dogłębne zrozumienie potrzeb klienta oraz specyfiki danego zastosowania. To etap analizy wymagań, podczas którego zbierane są informacje dotyczące celu, jaki ma spełniać maszyna, jej wydajności, środowiska pracy, a także wszelkich norm i przepisów bezpieczeństwa, które muszą zostać spełnione. Precyzyjne określenie tych parametrów jest fundamentem dla dalszych prac, pozwalając na uniknięcie kosztownych błędów i niedociągnięć już na wczesnym etapie. Niewłaściwie zdefiniowane wymagania mogą prowadzić do konieczności przeprojektowania kluczowych elementów, co znacząco wydłuża harmonogram i zwiększa budżet projektu.

Kolejnym ważnym krokiem jest wybór odpowiedniej technologii i materiałów. Decyzje te wpływają nie tylko na funkcjonalność i trwałość maszyny, ale również na jej koszty produkcji i eksploatacji. Inżynierowie muszą rozważyć dostępne opcje, biorąc pod uwagę takie czynniki jak wytrzymałość mechaniczna, odporność na korozję, temperaturę, chemikalia, a także dostępność i cenę surowców. Dobór optymalnych rozwiązań technologicznych i materiałowych pozwala na stworzenie konstrukcji, która będzie efektywna i ekonomiczna w dłuższej perspektywie.

Nie można również zapomnieć o kwestiach związanych z integracją z istniejącymi systemami. Wiele maszyn przemysłowych musi współpracować z innymi urządzeniami i liniami produkcyjnymi. Dlatego projektując nową maszynę, należy wziąć pod uwagę jej interfejsy komunikacyjne, protokoły wymiany danych oraz kompatybilność z systemami sterowania. Zapewnienie płynnej integracji jest niezbędne dla optymalnego funkcjonowania całego zakładu produkcyjnego i uniknięcia zakłóceń w procesach.

Jak przebiega kompleksowe projektowanie maszyn przemysłowych

Proces projektowania maszyn przemysłowych to złożony, wieloetapowy proces, który wymaga ścisłej współpracy zespołu inżynierów różnych specjalności. Rozpoczyna się od koncepcji, która jest przekształcana w szczegółowe projekty techniczne. Wykorzystywane są do tego nowoczesne narzędzia typu CAD (Computer-Aided Design), które pozwalają na tworzenie precyzyjnych modeli 2D i 3D. W ramach tych prac powstają rysunki wykonawcze, schematy elektryczne, hydrauliczne i pneumatyczne, a także dokumentacja techniczno-ruchowa. Staranność na tym etapie jest kluczowa dla późniejszej fazy produkcji.

Następnie projektowane są poszczególne podzespoły i komponenty. Inżynierowie dobierają odpowiednie silniki, przekładnie, systemy sterowania, czujniki i inne elementy wykonawcze. Ważne jest uwzględnienie ich parametrów technicznych, takich jak moc, prędkość obrotowa, moment obrotowy, a także wymagania dotyczące zasilania i chłodzenia. Analiza wytrzymałościowa, często wspierana przez metody elementów skończonych (MES/FEA), pozwala na weryfikację bezpieczeństwa i trwałości konstrukcji pod wpływem przewidywanych obciążeń roboczych i dynamicznych. To zapewnia, że maszyna będzie działać niezawodnie nawet w trudnych warunkach.

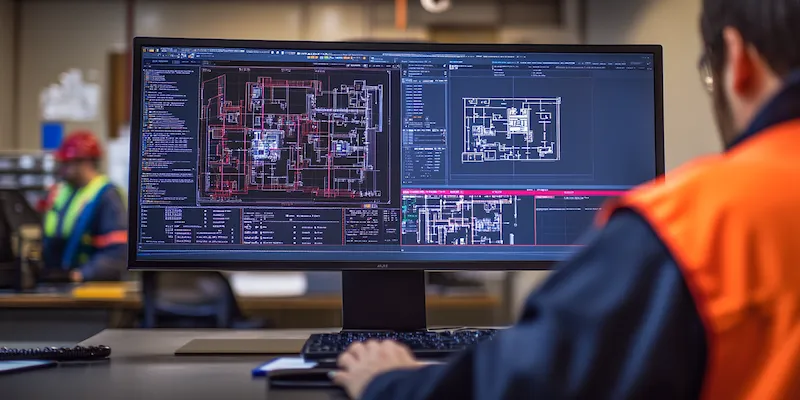

Kolejnym istotnym elementem jest opracowanie systemu sterowania maszyną. Zazwyczaj obejmuje to projektowanie logiki sterowania, programowanie sterowników PLC (Programmable Logic Controller) oraz tworzenie interfejsów użytkownika (HMI – Human Machine Interface). System sterowania musi być intuicyjny w obsłudze, a jednocześnie zapewniać pełną kontrolę nad procesem produkcyjnym oraz funkcje bezpieczeństwa. Projektowanie uwzględnia również aspekty związane z diagnostyką awarii i zdalnym monitorowaniem pracy maszyny, co ułatwia jej utrzymanie i minimalizuje przestoje.

Kluczowe etapy w procesie budowy maszyn przemysłowych

Następnie odbywa się właściwy montaż maszyny. Pracownicy wykwalifikowani w obróbce metali, spawaniu, montażu mechanicznym i elektrycznym przystępują do pracy, ściśle przestrzegając instrukcji zawartych w dokumentacji. Montaż może obejmować spawanie konstrukcji nośnych, instalację układów napędowych i wykonawczych, podłączenie przewodów elektrycznych, hydraulicznych i pneumatycznych. Ważne jest precyzyjne dopasowanie elementów i dbałość o detale, aby zapewnić prawidłowe działanie wszystkich podzespołów. Często stosuje się specjalistyczne narzędzia i techniki, aby zapewnić najwyższą jakość wykonania.

Po zakończeniu montażu przeprowadzane są testy i uruchomienie maszyny. Początkowo testy odbywają się bez obciążenia, aby zweryfikować poprawność działania poszczególnych funkcji i systemów. Następnie przeprowadzane są testy pod obciążeniem, symulujące rzeczywiste warunki pracy. W tym czasie optymalizowane są parametry pracy, sprawdzana jest stabilność procesu i bezpieczeństwo użytkowania. Uruchomienie maszyny często wymaga obecności inżynierów producenta, którzy nadzorują proces i instruują personel klienta. Ostateczne odbiory i przekazanie dokumentacji technicznej zamykają etap budowy, przygotowując maszynę do pracy w zakładzie produkcyjnym klienta.

W jaki sposób zaawansowane technologie wpływają na projektowanie maszyn przemysłowych

Nowoczesne oprogramowanie do projektowania, takie jak zaawansowane pakiety CAD/CAE/CAM, rewolucjonizuje sposób tworzenia maszyn przemysłowych. Pozwalają one na tworzenie bardzo szczegółowych modeli 3D, które uwzględniają wszystkie aspekty konstrukcji, od geometrii po analizę materiałową. Narzędzia CAE (Computer-Aided Engineering) umożliwiają przeprowadzanie skomplikowanych symulacji, takich jak analiza wytrzymałościowa (FEA), dynamika płynów (CFD) czy analiza termiczna. Dzięki temu inżynierowie mogą przewidzieć zachowanie maszyny w różnych warunkach pracy, zoptymalizować jej wydajność i bezpieczeństwo, a także zidentyfikować potencjalne problemy jeszcze przed fizycznym prototypem. To skraca czas potrzebny na badania i rozwój oraz redukuje koszty związane z błędami projektowymi.

Automatyzacja i robotyzacja odgrywają coraz większą rolę nie tylko w samych maszynach, ale także w procesie ich projektowania i budowy. Wdrożenie zaawansowanych systemów sterowania, integracja z robotami przemysłowymi oraz wykorzystanie sztucznej inteligencji (AI) do optymalizacji procesów produkcyjnych pozwala na tworzenie maszyn o wyższej precyzji, elastyczności i wydajności. AI może być wykorzystywana do analizy danych z istniejących maszyn, przewidywania awarii, a nawet do automatycznego generowania części projektów. To otwiera nowe możliwości w zakresie tworzenia inteligentnych systemów produkcyjnych.

Druk 3D, znany również jako wytwarzanie addytywne, stanowi kolejną rewolucyjną technologię w branży maszynowej. Umożliwia ona tworzenie skomplikowanych geometrii, które byłyby niemożliwe do uzyskania tradycyjnymi metodami. Druk 3D jest szczególnie przydatny do produkcji prototypów, narzędzi, a nawet części zamiennych w niewielkich seriach. Pozwala na szybkie iteracje projektowe i dostosowanie elementów do specyficznych potrzeb. Wykorzystanie zaawansowanych materiałów, takich jak kompozyty czy stopy metali, otwiera drogę do tworzenia lekkich, a jednocześnie bardzo wytrzymałych komponentów, co ma znaczący wpływ na osiągi i efektywność maszyn.

Jakie są wyzwania związane z projektowaniem i budową maszyn przemysłowych

Jednym z głównych wyzwań w projektowaniu i budowie maszyn przemysłowych jest konieczność zapewnienia ich bezpieczeństwa i zgodności z rygorystycznymi normami prawnymi. Maszyny muszą spełniać szereg dyrektyw i przepisów dotyczących bezpieczeństwa pracy, ochrony środowiska oraz kompatybilności elektromagnetycznej. Inżynierowie muszą dokładnie znać obowiązujące regulacje, takie jak Dyrektywa Maszynowa 2006/42/WE, oraz stosować odpowiednie standardy i procedury certyfikacyjne. Niewłaściwe zaprojektowanie lub wykonanie maszyny może prowadzić do poważnych wypadków, kar finansowych, a nawet do zakazu wprowadzania produktu na rynek. Dlatego proces projektowania musi być wspierany przez ekspertów od bezpieczeństwa maszyn.

Kolejnym istotnym aspektem jest optymalizacja kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości i niezawodności. W realiach konkurencyjnego rynku, konieczne jest znalezienie równowagi między ceną zakupu komponentów, kosztami pracy, a także efektywnością energetyczną i długowiecznością maszyny. Należy rozważać koszty cyklu życia produktu, uwzględniając nie tylko cenę zakupu, ale także koszty eksploatacji, konserwacji i ewentualnych napraw. Wybór odpowiednich technologii i materiałów, a także efektywne zarządzanie procesem produkcji, są kluczowe dla osiągnięcia tej optymalizacji. Innowacyjne rozwiązania, takie jak modułowość konstrukcji, mogą ułatwić serwisowanie i modernizację, obniżając koszty w długim okresie.

Współczesne środowisko produkcyjne charakteryzuje się szybkim postępem technologicznym i ciągłymi zmianami w wymaganiach rynkowych. Projektowanie i budowa maszyn przemysłowych wymaga zatem elastyczności i zdolności do adaptacji. Maszyny powinny być projektowane w sposób umożliwiający przyszłe modyfikacje i modernizacje, tak aby mogły sprostać nowym zadaniom produkcyjnym lub zintegrować się z nowymi technologiami. Konieczność szybkiego reagowania na zmiany i wprowadzania innowacji stanowi ciągłe wyzwanie dla inżynierów i producentów maszyn. Ważne jest również śledzenie trendów rynkowych i technologicznych, aby tworzyć rozwiązania odpowiadające aktualnym i przyszłym potrzebom przemysłu.

Jakie są kluczowe elementy dobrego projektu maszyny przemysłowej

Fundamentem każdego udanego projektu maszyny przemysłowej jest precyzyjne zrozumienie i spełnienie specyficznych wymagań klienta. Oznacza to nie tylko poznanie funkcji, jakie maszyna ma wykonywać, ale także jej wydajności, dokładności, warunków pracy, a także wszelkich ograniczeń przestrzennych czy środowiskowych. Dokładna analiza potrzeb, często przeprowadzana w formie warsztatów z udziałem przedstawicieli klienta, pozwala na stworzenie specyfikacji technicznej, która będzie stanowiła bazę dla dalszych prac. Wczesne zaangażowanie klienta i jego feedback są nieocenione dla uniknięcia nieporozumień i zapewnienia satysfakcji z finalnego produktu.

Niezwykle istotne jest zastosowanie innowacyjnych, a jednocześnie sprawdzonych rozwiązań technicznych. Projekt powinien uwzględniać najnowsze osiągnięcia w dziedzinie materiałoznawstwa, mechaniki, elektroniki i automatyki. Wybór odpowiednich komponentów, takich jak silniki o wysokiej sprawności, zaawansowane systemy sterowania, czy wytrzymałe materiały konstrukcyjne, ma bezpośredni wpływ na wydajność, niezawodność i żywotność maszyny. Jednocześnie, należy pamiętać o sprawdzonych technologiach, które zapewniają stabilność i przewidywalność działania, minimalizując ryzyko awarii.

Projektowanie z myślą o łatwości obsługi, konserwacji i serwisowaniu jest równie ważne, co sama funkcjonalność maszyny. Ergonomia interfejsu użytkownika, dostępność do kluczowych podzespołów w celu ich wymiany lub naprawy, a także dostarczenie czytelnej dokumentacji technicznej, przekładają się na niższe koszty eksploatacji i minimalizację przestojów w produkcji. Maszyny powinny być zaprojektowane tak, aby były intuicyjne w obsłudze dla operatorów, a procedury konserwacyjne proste i bezpieczne dla techników. Dbałość o te aspekty zwiększa wartość dodaną produktu dla użytkownika końcowego.

Specyficzne rozwiązania w projektowaniu i budowie maszyn przemysłowych

W dziedzinie projektowania i budowy maszyn przemysłowych coraz większą popularność zdobywają rozwiązania modułowe. Pozwalają one na elastyczne konfigurowanie maszyn do konkretnych potrzeb produkcyjnych, a także na łatwe rozszerzanie ich funkcjonalności w przyszłości. Moduły mogą być standardowymi, gotowymi jednostkami, które łatwo się ze sobą integrują, co skraca czas projektowania i montażu. Taka konstrukcja ułatwia również serwisowanie i wymianę poszczególnych komponentów, minimalizując przestoje. Przykładowo, linię produkcyjną można szybko dostosować do nowego produktu poprzez wymianę lub dodanie odpowiednich modułów.

Zastosowanie zaawansowanych systemów sterowania opartych na sterownikach PLC i komunikacji sieciowej jest standardem w nowoczesnych maszynach. Pozwala to na precyzyjne sterowanie procesem, monitorowanie parametrów pracy w czasie rzeczywistym oraz integrację z nadrzędnymi systemami zarządzania produkcją (MES, SCADA). Dzięki temu możliwe jest optymalizowanie procesów, wykrywanie anomalii, a także zdalne diagnozowanie i rozwiązywanie problemów. Wdrażanie systemów wizyjnych do kontroli jakości czy robotyzacja stanowisk pracy to kolejne przykłady zaawansowanych technologii, które podnoszą efektywność i precyzję działania maszyn.

Istotnym aspektem jest również projektowanie z uwzględnieniem efektywności energetycznej i zrównoważonego rozwoju. Nowoczesne maszyny powinny zużywać jak najmniej energii, minimalizując tym samym koszty eksploatacji i wpływ na środowisko. Osiąga się to poprzez stosowanie energooszczędnych silników, optymalizację układów hydraulicznych i pneumatycznych, a także przez odzyskiwanie energii z procesów hamowania. Wykorzystanie trwałych i łatwych w recyklingu materiałów również wpisuje się w koncepcję zrównoważonej produkcji. Dbałość o te aspekty nie tylko przynosi korzyści ekonomiczne, ale także buduje pozytywny wizerunek firmy.

Gwarancja i serwis maszyn przemysłowych po ich budowie

Po zakończeniu procesu budowy i uruchomienia maszyny przemysłowej, niezwykle ważnym elementem jest zapewnienie profesjonalnej obsługi gwarancyjnej. Okres gwarancji stanowi dla klienta zabezpieczenie przed ewentualnymi wadami fabrycznymi i błędami wykonawczymi, które mogłyby ujawnić się w początkowym okresie eksploatacji. Producent zobowiązuje się do bezpłatnego usuwania wszelkich usterek wynikających z przyczyn tkwiących w maszynie w ustalonym terminie. Jasno określone warunki gwarancji, w tym zakres odpowiedzialności i procedury zgłaszania reklamacji, są kluczowe dla budowania zaufania i satysfakcji klienta.

Niezależnie od okresu gwarancyjnego, kluczowe znaczenie ma zapewnienie kompleksowej obsługi serwisowej. Profesjonalny serwis maszyn przemysłowych obejmuje regularne przeglądy techniczne, konserwację zapobiegawczą, diagnostykę oraz szybkie usuwanie awarii. Wykwalifikowani technicy, posiadający specjalistyczną wiedzę i narzędzia, są w stanie utrzymać maszynę w optymalnym stanie technicznym, minimalizując ryzyko nieplanowanych przestojów. Dostęp do oryginalnych części zamiennych oraz szybka reakcja na zgłoszenia to czynniki decydujące o ciągłości produkcji u klienta.

Współczesne serwisy często oferują również usługi zdalnego wsparcia technicznego oraz monitorowania pracy maszyn. Dzięki nowoczesnym systemom telemetrii, technicy mogą analizować dane eksploatacyjne, wykrywać potencjalne problemy zanim dojdzie do awarii, a nawet zdalnie diagnozować usterki. Pozwala to na szybsze i bardziej precyzyjne rozwiązywanie problemów, a także na optymalizację harmonogramów przeglądów i konserwacji. Tego typu usługi są nieocenione w utrzymaniu ciągłości działania nowoczesnych, zautomatyzowanych linii produkcyjnych, gdzie każdy przestój generuje znaczące straty.

„`