Mechanika i projektowanie maszyn to dziedziny, które są ze sobą ściśle powiązane. Zrozumienie podstawowych zasad mechaniki jest kluczowe dla każdego inżyniera zajmującego się projektowaniem maszyn. W tej dziedzinie nauki istotne jest poznanie praw rządzących ruchem ciał oraz siłami działającymi na nie. W kontekście projektowania maszyn, inżynierowie muszą brać pod uwagę różne aspekty, takie jak kinematyka, dynamika oraz statyka. Kinematyka zajmuje się opisem ruchu bez uwzględniania sił, które go powodują, podczas gdy dynamika bada wpływ tych sił na ruch obiektów. Statyka natomiast koncentruje się na analizie ciał w równowadze. Zrozumienie tych zasad pozwala na tworzenie efektywnych i bezpiecznych konstrukcji maszyn, które będą działały zgodnie z oczekiwaniami użytkowników. W praktyce oznacza to również konieczność przeprowadzania symulacji komputerowych oraz testów prototypów, aby upewnić się, że zaprojektowane maszyny będą działały w sposób niezawodny i wydajny.

Jakie są najważniejsze etapy w procesie projektowania maszyn

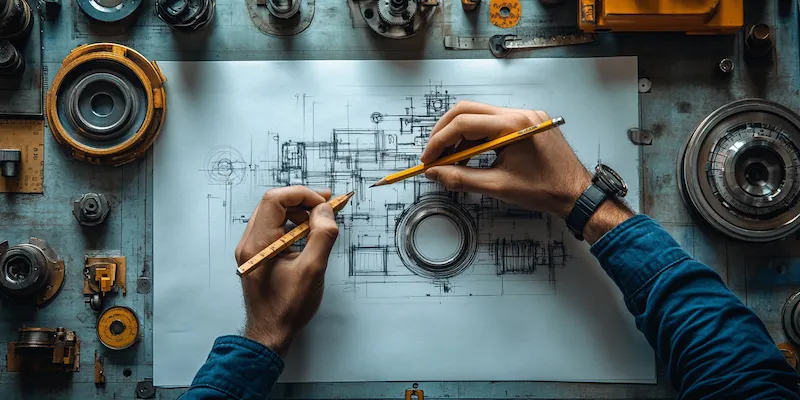

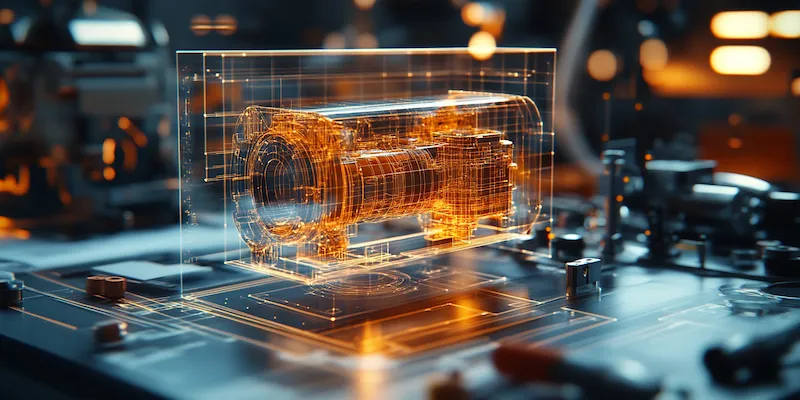

Projektowanie maszyn to złożony proces, który składa się z wielu etapów, każdy z nich odgrywa kluczową rolę w osiągnięciu finalnego celu. Pierwszym krokiem jest zazwyczaj określenie wymagań i specyfikacji technicznych, które muszą być spełnione przez projektowaną maszynę. Następnie następuje faza koncepcyjna, w której inżynierowie generują różne pomysły i rozwiązania, które mogą spełnić te wymagania. Kolejnym krokiem jest stworzenie modelu 3D maszyny przy użyciu odpowiednich narzędzi CAD, co pozwala na wizualizację projektu oraz przeprowadzenie analizy jego funkcjonalności. Po zatwierdzeniu modelu następuje faza prototypowania, gdzie tworzony jest fizyczny model maszyny, który można testować w rzeczywistych warunkach. Testy te mają na celu identyfikację ewentualnych problemów oraz optymalizację działania maszyny przed jej produkcją seryjną.

Jakie narzędzia są wykorzystywane w projektowaniu maszyn

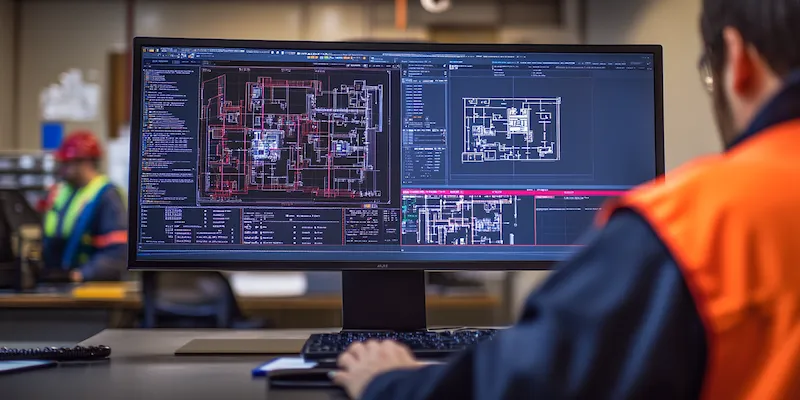

W procesie projektowania maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy nad projektem. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą dokładnie zobaczyć, jak będzie wyglądać ich projekt oraz jakie elementy będą ze sobą współpracować. Kolejnym istotnym narzędziem są symulatory, które pozwalają na przeprowadzenie analizy dynamicznej oraz statycznej zaprojektowanej maszyny. Umożliwiają one przewidywanie zachowań maszyny w różnych warunkach operacyjnych oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do analizy wytrzymałości materiałów, które pomagają ocenić trwałość poszczególnych komponentów maszyny.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub specyfikacji technicznych, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub komponentów, co może skutkować awariami lub skróceniem żywotności maszyny. Często zdarza się także zaniedbanie aspektów ergonomicznych i bezpieczeństwa użytkowników, co może prowadzić do poważnych wypadków podczas eksploatacji urządzenia. Ponadto brak odpowiednich testów prototypowych może skutkować ujawnieniem się problemów dopiero po wdrożeniu maszyny do produkcji seryjnej.

Jakie są kluczowe aspekty analizy wytrzymałości w projektowaniu maszyn

Analiza wytrzymałości jest nieodłącznym elementem procesu projektowania maszyn, ponieważ pozwala na ocenę, czy zaprojektowane komponenty będą w stanie wytrzymać obciążenia, którym będą poddawane w trakcie eksploatacji. Kluczowym aspektem tej analizy jest dobór odpowiednich materiałów, które muszą charakteryzować się odpowiednią wytrzymałością na rozciąganie, ściskanie oraz zginanie. Inżynierowie często korzystają z narzędzi do symulacji komputerowych, takich jak metody elementów skończonych (MES), które pozwalają na dokładne modelowanie zachowań materiałów pod wpływem różnych sił. W ramach analizy wytrzymałości ważne jest także uwzględnienie warunków pracy maszyny, takich jak temperatura, wilgotność czy obecność substancji chemicznych, które mogą wpływać na trwałość materiałów. Dodatkowo, inżynierowie muszą brać pod uwagę zmęczenie materiału, które może prowadzić do awarii po dłuższym okresie użytkowania. Regularne testy i inspekcje komponentów po ich wdrożeniu są również kluczowe dla zapewnienia długotrwałej niezawodności maszyn.

Jakie są nowoczesne technologie w projektowaniu maszyn

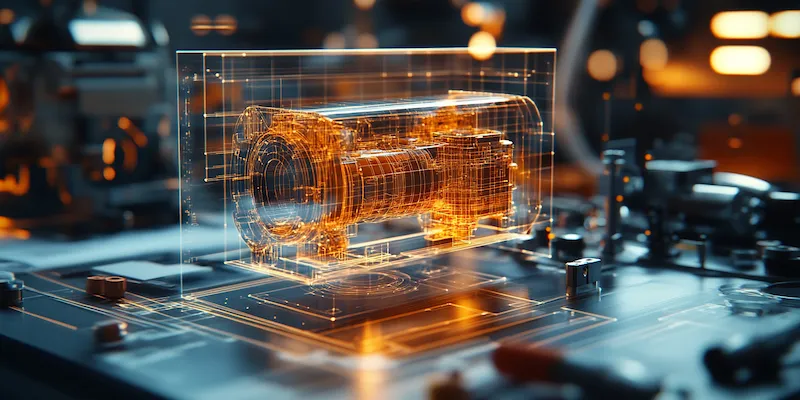

Nowoczesne technologie mają ogromny wpływ na proces projektowania maszyn, wprowadzając innowacyjne rozwiązania, które zwiększają efektywność oraz jakość produktów. Jednym z najważniejszych trendów jest automatyzacja procesów projektowych za pomocą sztucznej inteligencji i uczenia maszynowego. Te technologie umożliwiają analizę dużych zbiorów danych oraz optymalizację projektów w oparciu o wcześniejsze doświadczenia i wyniki testów. Dzięki temu inżynierowie mogą szybciej identyfikować potencjalne problemy oraz proponować skuteczne rozwiązania. Kolejnym istotnym aspektem jest wykorzystanie druku 3D do prototypowania i produkcji części maszyn. Ta technologia pozwala na szybkie tworzenie skomplikowanych kształtów oraz redukcję kosztów produkcji. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki tym informacjom inżynierowie mogą podejmować lepsze decyzje dotyczące konserwacji oraz optymalizacji działania urządzeń.

Jakie są najważniejsze trendy w mechanice i projektowaniu maszyn

W dziedzinie mechaniki i projektowania maszyn można zauważyć wiele interesujących trendów, które kształtują przyszłość tej branży. Jednym z nich jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Firmy coraz częściej poszukują sposobów na minimalizację wpływu swoich produktów na środowisko, co prowadzi do opracowywania bardziej efektywnych energetycznie maszyn oraz wykorzystywania materiałów odnawialnych. Kolejnym istotnym trendem jest integracja systemów automatyki i robotyzacji w procesach produkcyjnych. Automatyzacja pozwala na zwiększenie wydajności oraz precyzji produkcji, a także redukcję kosztów operacyjnych. W kontekście cyfryzacji warto wspomnieć o rosnącym znaczeniu analizy danych oraz sztucznej inteligencji w procesach projektowych i produkcyjnych. Dzięki tym technologiom inżynierowie mogą lepiej przewidywać potrzeby rynku oraz dostosowywać swoje produkty do oczekiwań klientów.

Jakie umiejętności są niezbędne dla inżyniera mechanika

Inżynierowie mechanicy muszą posiadać szereg umiejętności technicznych i interpersonalnych, aby skutecznie realizować projekty związane z mechaniką i projektowaniem maszyn. Przede wszystkim kluczowa jest znajomość zasad fizyki oraz matematyki, które stanowią fundament dla wszelkich obliczeń inżynieryjnych. Umiejętność posługiwania się narzędziami CAD jest również niezbędna, ponieważ większość projektów wymaga tworzenia szczegółowych modeli 3D oraz rysunków technicznych. Współczesny inżynier powinien być także zaznajomiony z nowoczesnymi technologiami, takimi jak symulacje komputerowe czy analiza wytrzymałości materiałów. Oprócz umiejętności technicznych ważne są również kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu projektowego. Inżynierowie często muszą współpracować z innymi specjalistami, takimi jak elektronik czy programista, dlatego umiejętność efektywnego przekazywania informacji jest niezwykle istotna.

Jakie są najczęstsze zastosowania mechaniki w przemyśle

Mechanika odgrywa kluczową rolę w wielu sektorach przemysłu, a jej zastosowania są niezwykle różnorodne. W przemyśle motoryzacyjnym mechanika jest niezbędna do projektowania silników, układów napędowych oraz systemów zawieszenia pojazdów. Inżynierowie zajmujący się tym sektorem muszą dbać o wydajność energetyczną oraz bezpieczeństwo konstrukcji samochodowych. W przemyśle lotniczym mechanika ma zastosowanie w projektowaniu samolotów i statków kosmicznych, gdzie kluczowe znaczenie ma aerodynamika oraz wytrzymałość materiałów na ekstremalne warunki atmosferyczne. Kolejnym przykładem zastosowania mechaniki jest przemysł ciężki, gdzie inżynierowie projektują maszyny wykorzystywane w budownictwie czy górnictwie, takie jak dźwigi czy koparki. Mechanika znajduje również zastosowanie w medycynie, gdzie inżynierowie pracują nad urządzeniami medycznymi takimi jak protezy czy aparaty ortopedyczne.

Jakie są przyszłe kierunki rozwoju mechaniki i projektowania maszyn

Przyszłość mechaniki i projektowania maszyn zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja systemów robotycznych w różnych branżach przemysłu. Automatyzacja pozwoli na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych, co będzie miało pozytywny wpływ na konkurencyjność firm. Kolejnym istotnym trendem będzie rozwój technologii związanych z przemysłem 4.0, który zakłada pełną cyfryzację procesów produkcyjnych oraz wykorzystanie Internetu Rzeczy (IoT) do monitorowania pracy maszyn w czasie rzeczywistym. W kontekście ochrony środowiska coraz większe znaczenie będą miały rozwiązania związane ze zrównoważonym rozwojem oraz efektywnością energetyczną maszyn i urządzeń przemysłowych. Inżynierowie będą musieli dostosować swoje projekty do rosnących wymagań dotyczących ochrony środowiska oraz ograniczenia emisji CO2.