Wybór odpowiedniego producenta opakowań farmaceutycznych to strategiczna decyzja, która ma kluczowe znaczenie dla bezpieczeństwa, jakości i skuteczności wprowadzanych na rynek leków. Branża farmaceutyczna podlega niezwykle restrykcyjnym regulacjom, a opakowanie jest integralną częścią produktu leczniczego, pełniąc nie tylko funkcję ochronną, ale także informacyjną i identyfikacyjną. Odpowiedni kontener chroni substancję czynną przed czynnikami zewnętrznymi, takimi jak wilgoć, światło czy tlen, zapobiegając jej degradacji i utracie właściwości terapeutycznych. Ponadto, opakowanie musi zapewniać sterylność produktu, co jest absolutnie niezbędne w przypadku leków podawanych drogą iniekcyjną lub w formie jałowych preparatów.

Proces produkcji opakowań farmaceutycznych wymaga zaawansowanych technologii, ścisłej kontroli jakości na każdym etapie oraz przestrzegania międzynarodowych norm i wytycznych, takich jak Dobre Praktyki Produkcyjne (GMP). Producent musi dysponować odpowiednimi certyfikatami i pozwoleniami, potwierdzającymi jego zdolność do spełnienia tych rygorystycznych wymogów. Kluczowe jest również doświadczenie firmy w pracy z materiałami dedykowanymi dla sektora farmaceutycznego, które muszą być biokompatybilne, odporne chemicznie i nie wchodzić w interakcje z substancjami leczniczymi. W tym artykule przyjrzymy się bliżej kluczowym aspektom, na które należy zwrócić uwagę, poszukując partnera w tej wrażliwej dziedzinie.

Kluczowe kryteria wyboru producenta opakowań dla leków

Decydując się na współpracę z dostawcą opakowań farmaceutycznych, należy wziąć pod uwagę szereg czynników, które zagwarantują najwyższy poziom bezpieczeństwa i zgodność z obowiązującymi przepisami. Przede wszystkim, istotna jest renoma i doświadczenie producenta na rynku farmaceutycznym. Firma z ugruntowaną pozycją i wieloletnią praktyką w tej specjalistycznej dziedzinie z pewnością lepiej zrozumie twoje potrzeby i będzie w stanie zaoferować sprawdzone rozwiązania. Należy również dokładnie zbadać portfolio realizowanych projektów oraz referencje od innych klientów z branży farmaceutycznej. To pozwoli ocenić jakość wykonania, terminowość dostaw oraz elastyczność w reagowaniu na zmieniające się wymagania.

Kolejnym fundamentalnym aspektem jest certyfikacja i zgodność z normami. Producent musi posiadać aktualne certyfikaty jakości, takie jak ISO 13485 (systemy zarządzania jakością dla wyrobów medycznych) czy wspomniane już GMP. Pozwala to mieć pewność, że procesy produkcyjne są ściśle kontrolowane, a stosowane materiały spełniają najwyższe standardy bezpieczeństwa i higieny. Ważne jest również, aby producent posiadał niezbędne pozwolenia na produkcję opakowań dla specyficznych kategorii leków, np. dla produktów leczniczych wydawanych z przepisu lekarza lub preparatów biologicznych. Transparentność w zakresie stosowanych procedur kontroli jakości jest kluczowa. Zapytaj o szczegółowe protokoły testowania materiałów i gotowych opakowań, w tym testy szczelności, odporności mechanicznej, stabilności chemicznej oraz kompatybilności z produktem.

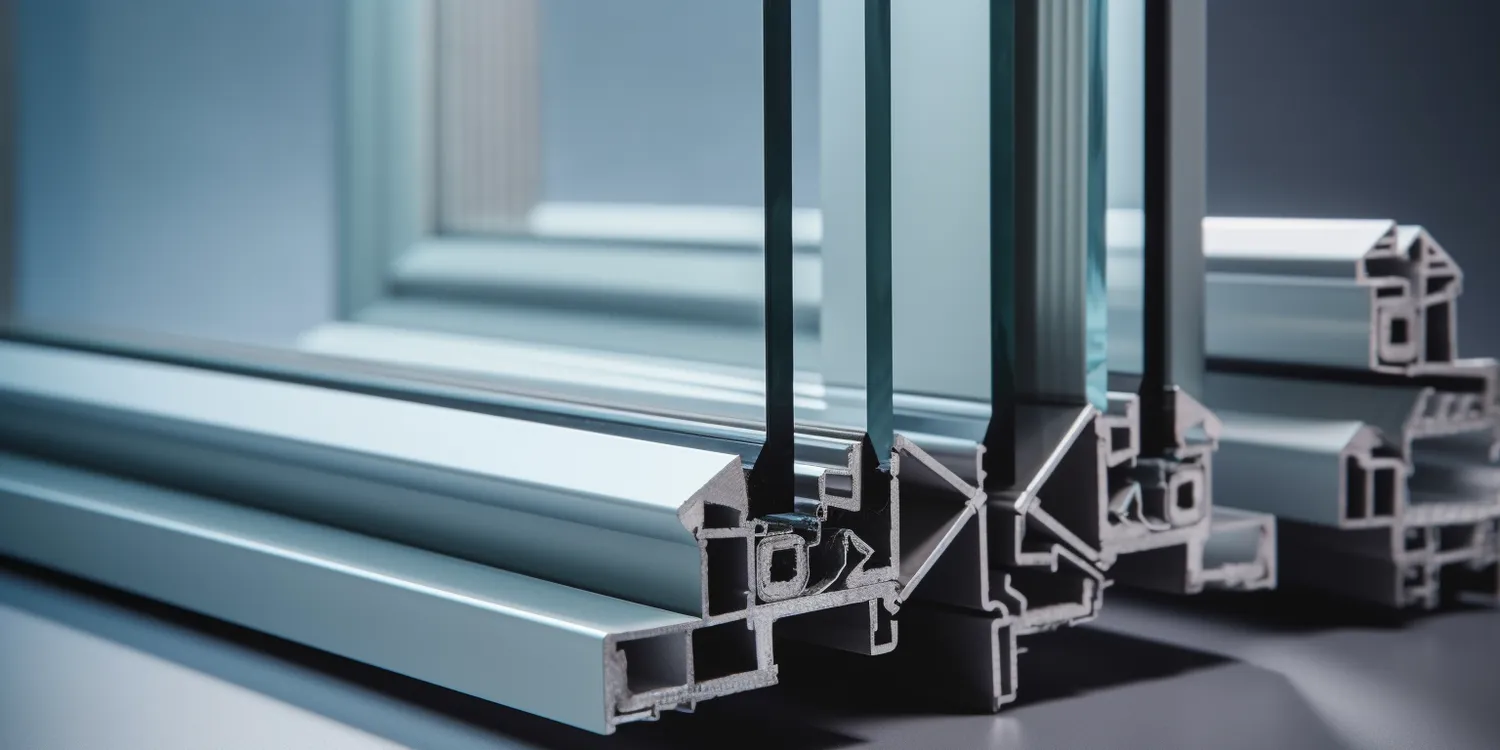

Nie można zapominać o możliwościach technologicznych i innowacyjności. Czy producent dysponuje nowoczesnym parkiem maszynowym? Czy jest w stanie zaoferować szeroki wachlarz materiałów (szkło, tworzywa sztuczne, aluminium) i technik produkcji, które pozwolą na stworzenie opakowania idealnie dopasowanego do specyfiki Twojego produktu? Innowacyjne rozwiązania, takie jak opakowania barierowe, systemy zabezpieczające przed fałszerstwem czy rozwiązania ułatwiające dawkowanie, mogą stanowić istotną przewagę konkurencyjną. Ponadto, warto zwrócić uwagę na elastyczność produkcyjną i zdolność do realizacji zarówno małych, jak i dużych partii zamówień. Możliwość dostosowania opakowania do indywidualnych potrzeb, w tym personalizacji nadruków czy kształtu, jest również ważnym atutem.

Proces produkcji opakowań farmaceutycznych od A do Z

Kolejnym krokiem jest projektowanie opakowania. Specjaliści zajmują się tworzeniem zarówno struktury fizycznej opakowania (kształt, wymiary, zamknięcie), jak i jego szaty graficznej. Projekt musi uwzględniać nie tylko walory estetyczne, ale przede wszystkim funkcjonalność i czytelność informacji zawartych na opakowaniu, takich jak nazwa leku, dawkowanie, termin ważności czy numer serii. Po zatwierdzeniu projektu rozpoczyna się produkcja. W zależności od rodzaju opakowania, może ona obejmować m.in. formowanie wtryskowe, rozdmuch, tłoczenie, cięcie czy formowanie szkła. Na tym etapie kluczowe jest stosowanie zaawansowanych technologii i rygorystycznych procedur kontroli jakości, aby zapewnić powtarzalność i zgodność z założeniami projektowymi.

Po wyprodukowaniu opakowań przeprowadzane są liczne testy jakościowe. Obejmują one m.in. kontrolę wymiarów, szczelności, wytrzymałości mechanicznej, odporności na czynniki chemiczne i termiczne, a także badanie czystości mikrobiologicznej. W przypadku opakowań mających bezpośredni kontakt z lekiem, przeprowadza się również testy kompatybilności, które mają na celu wykluczenie możliwości migracji substancji z opakowania do produktu lub odwrotnie. Następnie opakowania są pakowane i przygotowywane do wysyłki. Kluczowe jest zapewnienie odpowiednich warunków transportu, aby zapobiec uszkodzeniom i zanieczyszczeniu. Cały proces jest ściśle dokumentowany, a każda partia produktu jest objęta systemem śledzenia, co umożliwia identyfikację i kontrolę na każdym etapie dystrybucji.

Najlepsze materiały stosowane przez producentów opakowań farmaceutycznych

Wybór właściwego materiału do produkcji opakowań farmaceutycznych jest jednym z najważniejszych czynników decydujących o bezpieczeństwie i stabilności produktu leczniczego. Producenci stosują szereg materiałów, z których każdy charakteryzuje się specyficznymi właściwościami, predysponującymi go do określonych zastosowań. Szkło farmaceutyczne jest tradycyjnym i cenionym materiałem ze względu na jego doskonałą barierowość chemiczną i fizyczną. Zapobiega przenikaniu tlenu i wilgoci, a także nie wchodzi w reakcje z większością substancji czynnych. Szkło jest również łatwe do sterylizacji i nie przepuszcza światła, co jest kluczowe dla wrażliwych na promieniowanie UV preparatów. Wyróżnia się różne typy szkła farmaceutycznego, np. szkło typu I (borokrzemowe) o najwyższej obojętności chemicznej, idealne dla leków parenteralnych, szkło typu II (sodowo-wapniowe powlekane) dla leków o lekko zasadowym lub neutralnym pH, oraz szkło typu III (sodowo-wapniowe) dla preparatów nieprzeznaczonych do iniekcji.

Tworzywa sztuczne stanowią coraz popularniejszą alternatywę dla szkła, oferując szereg zalet, takich jak niższa waga, odporność na stłuczenie oraz większa elastyczność w projektowaniu. Polietylen (PE) i polipropylen (PP) są szeroko stosowane do produkcji butelek, fiolek i pojemników na tabletki czy kapsułki. Charakteryzują się dobrą odpornością chemiczną i są łatwe do recyklingu. Polietylen o wysokiej gęstości (HDPE) jest szczególnie ceniony za swoją wytrzymałość i barierowość. Politereftalan etylenu (PET) jest często wybierany do produkcji butelek na syropy czy płynne preparaty, ze względu na jego przejrzystość i dobre właściwości barierowe. Specjalistyczne polimery, takie jak polipropylen biały lub przezroczysty, polietylen o niskiej gęstości (LDPE) czy polistyren (PS), znajdują zastosowanie w zależności od konkretnych wymagań produktu.

- Szkło farmaceutyczne (typ I, II, III) – doskonała barierowość, obojętność chemiczna, możliwość sterylizacji.

- Polietylen (PE) i Polipropylen (PP) – lekkość, odporność na stłuczenia, dobra kompatybilność chemiczna, łatwość formowania.

- Polietylen o wysokiej gęstości (HDPE) – wysoka wytrzymałość mechaniczna, dobra barierowość.

- Politereftalan etylenu (PET) – przejrzystość, dobre właściwości barierowe, stosowany do płynnych preparatów.

- Aluminium – często stosowane w formie blistrów lub tub, zapewnia doskonałą barierowość i ochronę przed światłem.

- Specjalistyczne polimery – dla specyficznych wymagań dotyczących odporności chemicznej, termicznej czy optycznej.

Aluminium jest materiałem, który znajduje zastosowanie przede wszystkim w produkcji blistrów, kapsułek oraz tub. Jego kluczową zaletą jest niemal idealna barierowość, która chroni produkt przed wilgocią, tlenem, światłem i zapachami. Jest to szczególnie ważne w przypadku leków wrażliwych na czynniki zewnętrzne, które mogą ulec degradacji w mniej szczelnych opakowaniach. Aluminium jest również odporne na korozję, co zapewnia długotrwałą ochronę produktu.

Współpraca z producentem opakowań farmaceutycznych w kontekście regulacji

Branża farmaceutyczna jest jedną z najbardziej regulowanych gałęzi przemysłu na świecie, a wymogi dotyczące opakowań są niezwykle rygorystyczne. Producenci opakowań farmaceutycznych muszą wykazać się dogłębną znajomością i ścisłym przestrzeganiem szeregu przepisów i norm prawnych, które mają na celu zapewnienie bezpieczeństwa pacjentów. Kluczowe znaczenie mają tu Dobre Praktyki Produkcyjne (GMP), które określają standardy dla procesów produkcyjnych, kontroli jakości, dokumentacji i higieny. Producent musi posiadać odpowiednie certyfikaty GMP, potwierdzające zgodność jego zakładu produkcyjnego z tymi wytycznymi. Ponadto, opakowania farmaceutyczne muszą spełniać wymogi określone w farmakopeach narodowych i międzynarodowych (np. Europejskiej Farmakopei, Farmakopei Stanów Zjednoczonych), które definiują standardy jakościowe dla surowców i gotowych produktów.

Istotne są również przepisy dotyczące materiałów mających kontakt z żywnością i produktami leczniczymi. Materiały używane do produkcji opakowań farmaceutycznych muszą być biokompatybilne, co oznacza, że nie mogą wchodzić w szkodliwe interakcje z substancją czynną leku ani z organizmem pacjenta. Należy zwrócić uwagę na obecność i dopuszczalne poziomy substancji migrujących z opakowania do produktu. Producenci muszą posiadać dokumentację potwierdzającą bezpieczeństwo stosowanych materiałów, w tym wyniki badań potwierdzających brak szkodliwych substancji i ich zgodność z limitami określonymi w przepisach prawa. W przypadku niektórych produktów, np. leków parenteralnych, wymagane są dodatkowe certyfikaty potwierdzające sterylność opakowań lub możliwość ich sterylizacji przez producenta leku.

Relacja z producentem opakowań farmaceutycznych powinna opierać się na transparentności i ciągłej komunikacji. Producent powinien być gotów do udostępnienia wszelkiej niezbędnej dokumentacji, potwierdzającej zgodność jego produktów z obowiązującymi przepisami. Powinien również aktywnie uczestniczyć w procesie walidacji opakowań, dostarczając dane i próbki niezbędne do przeprowadzenia wymaganych testów. Ważne jest, aby producent był na bieżąco z dynamicznie zmieniającymi się przepisami prawnymi i normami branżowymi, a także potrafił doradzić w zakresie optymalnych rozwiązań, uwzględniających zarówno aspekty regulacyjne, jak i praktyczne.

Innowacyjne rozwiązania oferowane przez producentów opakowań farmaceutycznych

Współczesny rynek farmaceutyczny stawia przed producentami opakowań coraz wyższe wymagania, nie tylko pod względem bezpieczeństwa i zgodności z regulacjami, ale również pod kątem funkcjonalności i innowacyjności. Innowacyjne opakowania mogą znacząco wpłynąć na percepcję produktu przez pacjenta, ułatwić jego stosowanie, a także zwiększyć skuteczność terapii. Jednym z kluczowych obszarów innowacji są opakowania barierowe. Dzięki zastosowaniu specjalistycznych materiałów wielowarstwowych lub specjalnych powłok, opakowania te zapewniają jeszcze lepszą ochronę przed wilgocią, tlenem i światłem, co jest nieocenione w przypadku leków o krótkim terminie przydatności do użycia lub bardzo wrażliwych na degradację.

Kolejnym ważnym kierunkiem rozwoju są opakowania zintegrowane z systemami dozowania. Przykładem mogą być specjalne nakrętki z dozownikiem, pompki inhalacyjne, czy jednorazowe aplikatory. Takie rozwiązania nie tylko ułatwiają pacjentowi prawidłowe podanie leku, ale również minimalizują ryzyko błędów dawkowania, co jest szczególnie istotne w przypadku leków o wąskim indeksie terapeutycznym. Producenci coraz częściej oferują również opakowania ułatwiające identyfikację i śledzenie produktu. Systemy kodowania, takie jak drukowane kody 2D (QR kody) czy etykiety z technologią RFID, pozwalają na szybką weryfikację autentyczności produktu i śledzenie jego drogi od producenta do pacjenta, co jest kluczowe w walce z podrabianymi lekami.

Warto również zwrócić uwagę na rozwiązania zwiększające bezpieczeństwo użytkowania, takie jak zabezpieczenia przed otwarciem przez dzieci (child-resistant closures) czy wskaźniki integralności opakowania. Te ostatnie informują pacjenta, czy opakowanie nie zostało wcześniej otwarte lub uszkodzone. Producenci opakowań farmaceutycznych inwestują również w rozwiązania przyjazne dla środowiska, stosując materiały biodegradowalne, nadające się do recyklingu lub zmniejszające ilość wykorzystywanego surowca. Personalizacja opakowań, umożliwiająca naniesienie na nie dodatkowych informacji dla pacjenta, takich jak przypomnienia o dawkowaniu czy instrukcje stosowania, to kolejny trend, który zyskuje na znaczeniu. Współpraca z producentem, który jest na bieżąco z najnowszymi technologiami i potrafi zaproponować innowacyjne rozwiązania, może stanowić kluczowy element sukcesu wprowadzanej na rynek terapii.

Znaczenie OCP przewoźnika w transporcie opakowań farmaceutycznych

Transport opakowań farmaceutycznych, zarówno surowców, jak i gotowych produktów, wymaga szczególnej uwagi i spełnienia szeregu warunków, aby zachować integralność i jakość przewożonych materiałów. W tym kontekście kluczową rolę odgrywa Oftalmologiczne Centrum Profilaktyki (OCP) przewoźnika. OCP przewoźnika to zbiór procedur i standardów stosowanych przez firmę transportową, które mają na celu zapewnienie bezpieczeństwa, jakości i terminowości dostaw, szczególnie w przypadku towarów wrażliwych, takich jak produkty farmaceutyczne. Dotyczy to zarówno opakowań farmaceutycznych, jak i samych leków. Skuteczność OCP jest ściśle powiązana z przestrzeganiem regulacji, takich jak GMP i GDP (Dobre Praktyki Dystrybucyjne).

W ramach OCP przewoźnika, kluczowe jest zapewnienie odpowiednich warunków transportu. W przypadku produktów farmaceutycznych, często wymagane jest utrzymanie określonej temperatury (tzw. łańcuch chłodniczy), która zapobiega degradacji substancji czynnych. Przewoźnik musi dysponować odpowiednim taborem pojazdów wyposażonych w systemy kontroli temperatury oraz monitoring, który pozwala na bieżąco śledzić parametry transportu. Ważna jest również ochrona przed wilgocią, światłem i uszkodzeniami mechanicznymi. Opakowania farmaceutyczne muszą być odpowiednio zabezpieczone w transporcie, aby dotarły do celu w nienaruszonym stanie. OCP obejmuje również procedury dotyczące właściwego oznakowania towarów, ich załadunku i rozładunku, a także postępowania w sytuacjach awaryjnych.

Wybór przewoźnika z dobrze rozwiniętym OCP jest gwarancją, że opakowania farmaceutyczne będą transportowane zgodnie z najwyższymi standardami. Pozwala to zminimalizować ryzyko strat wynikających z uszkodzenia towaru, naruszenia jego integralności lub opóźnień w dostawie. Dodatkowo, przewoźnik posiadający certyfikaty zgodności z normami branżowymi (np. ISO 9001) i potwierdzający stosowanie zasad GDP, stanowi dla producenta opakowań pewność profesjonalnego partnera w procesie logistycznym. Jest to szczególnie istotne w kontekście globalnej dystrybucji produktów farmaceutycznych, gdzie logistyka odgrywa równie ważną rolę, co sam proces produkcji.

„`