Projektowanie części maszyn to proces, który wymaga zrozumienia wielu kluczowych zasad inżynieryjnych oraz technologicznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność danej części, co oznacza, że musi ona spełniać określone zadania w ramach całego systemu mechanicznego. Ważnym aspektem jest również dobór odpowiednich materiałów, które będą w stanie wytrzymać obciążenia oraz warunki pracy, w jakich dana część będzie funkcjonować. Kolejnym istotnym elementem jest analiza kinematyczna i dynamiczna, która pozwala na przewidzenie zachowania się części w różnych sytuacjach operacyjnych. Należy także uwzględnić procesy produkcyjne, które będą stosowane do wytwarzania danej części, co może wpłynąć na jej ostateczny kształt oraz parametry techniczne. Warto również pamiętać o aspektach ekonomicznych, takich jak koszt produkcji oraz dostępność materiałów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

W trakcie projektowania części maszyn inżynierowie często popełniają różne błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie produkcji, jak i użytkowania. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie obciążeń dynamicznych, co może prowadzić do uszkodzenia lub przedwczesnego zużycia części. Innym problemem jest niewłaściwy dobór materiałów, który nie tylko wpływa na trwałość elementu, ale także na jego właściwości mechaniczne. Często zdarza się również pomijanie analizy kinematycznej, co skutkuje nieprawidłowym działaniem maszyny jako całości. Zbyt skomplikowane geometrie mogą być trudne do wyprodukowania i mogą zwiększać koszty produkcji. Warto także zwrócić uwagę na ergonomię i łatwość montażu, ponieważ zaniedbanie tych aspektów może prowadzić do problemów w późniejszym etapie eksploatacji.

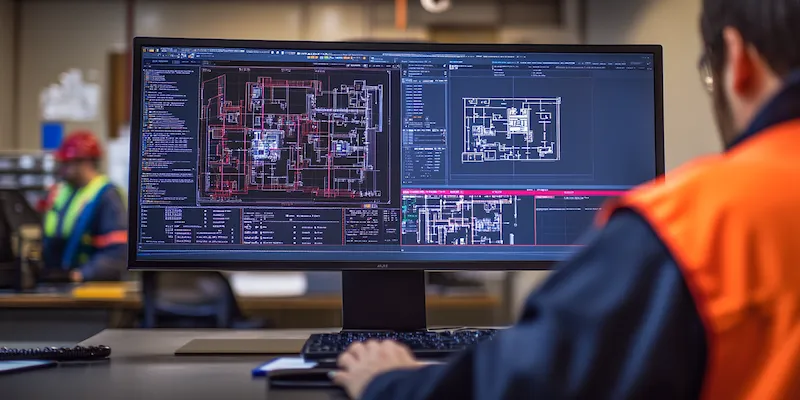

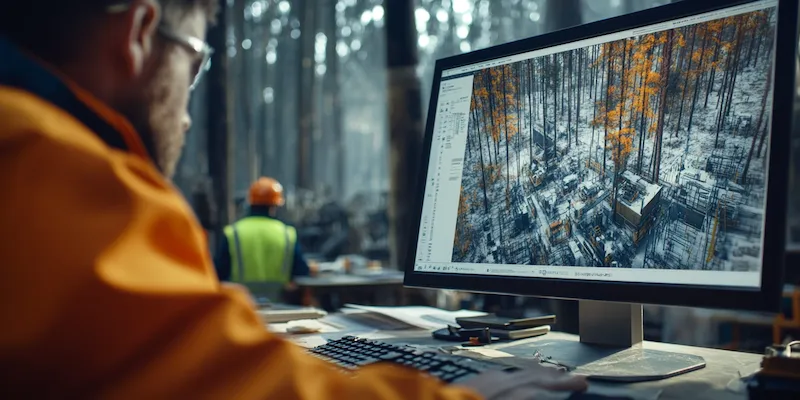

Jakie narzędzia są używane w projektowaniu części maszyn

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Na początku często stosuje się programy CAD (Computer-Aided Design), które umożliwiają tworzenie trójwymiarowych modeli części oraz ich symulacji. Dzięki tym narzędziom można szybko wprowadzać zmiany oraz testować różne warianty konstrukcyjne bez konieczności fizycznego prototypowania. Kolejnym ważnym narzędziem są programy do analizy wytrzymałościowej, takie jak FEM (Finite Element Method), które pozwalają na ocenę zachowania się części pod wpływem różnych obciążeń. Współczesne technologie umożliwiają również zastosowanie druku 3D do tworzenia prototypów, co znacznie przyspiesza proces testowania i wprowadzania poprawek. Inżynierowie korzystają także z systemów PLM (Product Lifecycle Management), które pomagają zarządzać całym cyklem życia produktu od pomysłu po produkcję i serwisowanie.

Jakie są nowoczesne trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn ewoluuje pod wpływem nowoczesnych trendów technologicznych oraz zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów projektowych, która pozwala na szybsze i bardziej precyzyjne tworzenie modeli oraz analizę ich właściwości. Coraz większą rolę odgrywa także sztuczna inteligencja, która wspiera inżynierów w podejmowaniu decyzji projektowych poprzez analizę danych oraz prognozowanie wyników testów. Zrównoważony rozwój staje się kolejnym kluczowym aspektem projektowania, co oznacza poszukiwanie materiałów ekologicznych oraz metod produkcji minimalizujących wpływ na środowisko. Wiele firm zaczyna również wdrażać zasady Przemysłu 4.0, co wiąże się z integracją systemów informatycznych z procesami produkcyjnymi oraz wykorzystaniem Internetu Rzeczy do monitorowania stanu maszyn i ich komponentów w czasie rzeczywistym.

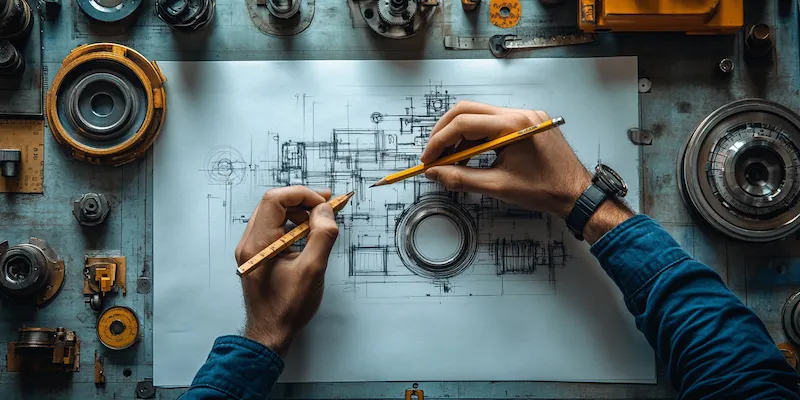

Jakie są kluczowe etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfikacji technicznych. Na tym etapie inżynierowie muszą zebrać wszystkie istotne informacje dotyczące zastosowania danej części, jej funkcji oraz warunków pracy. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które pozwalają na wizualizację pomysłu. Po zaakceptowaniu koncepcji następuje szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Kolejnym etapem jest prototypowanie, które umożliwia przetestowanie zaprojektowanej części w rzeczywistych warunkach. Po przeprowadzeniu testów i ewentualnych modyfikacjach projekt trafia do produkcji seryjnej.

Jakie znaczenie ma ergonomia w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, ponieważ wpływa na komfort i bezpieczeństwo użytkowników. Dobrze zaprojektowane elementy powinny być dostosowane do ludzkich potrzeb i możliwości, co oznacza uwzględnienie zarówno aspektów fizycznych, jak i psychologicznych. W przypadku maszyn przemysłowych ergonomiczne podejście może przyczynić się do zwiększenia wydajności pracy oraz zmniejszenia ryzyka wystąpienia urazów i chorób zawodowych. Na przykład, odpowiednio zaprojektowane uchwyty czy panele sterujące mogą znacznie ułatwić obsługę maszyny i zredukować zmęczenie operatora. Ergonomia ma również znaczenie w kontekście montażu i konserwacji maszyn; łatwo dostępne elementy umożliwiają szybszą i bardziej efektywną pracę serwisową.

Jakie są różnice między projektowaniem a inżynierią części maszyn

Projektowanie i inżynieria części maszyn to dwa różne, ale ściśle powiązane procesy, które mają swoje unikalne cele i metody. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz wizualizacji nowych rozwiązań. Inżynierowie zajmują się analizą techniczną oraz praktycznym wdrażaniem tych pomysłów w życie. Projektanci często pracują nad estetyką i funkcjonalnością elementów, podczas gdy inżynierowie skupiają się na aspektach technicznych, takich jak wytrzymałość materiałów czy procesy produkcyjne. W praktyce obie te dziedziny muszą ze sobą współpracować, aby osiągnąć optymalne rezultaty. Na przykład projektant może stworzyć innowacyjny kształt części, ale inżynier musi ocenić jego wykonalność pod kątem technologii produkcji oraz kosztów.

Jakie są najważniejsze aspekty analizy wytrzymałościowej w projektowaniu części maszyn

Analiza wytrzymałościowa jest jednym z najważniejszych etapów w procesie projektowania części maszyn, ponieważ pozwala na ocenę ich zdolności do pracy pod wpływem różnych obciążeń. Kluczowym aspektem tej analizy jest określenie maksymalnych obciążeń, którym dana część będzie poddana w trakcie eksploatacji. Inżynierowie wykorzystują różnorodne metody obliczeniowe oraz symulacyjne, takie jak metoda elementów skończonych (FEM), aby przewidzieć zachowanie się materiału w różnych warunkach. Ważne jest również uwzględnienie czynników takich jak zmęczenie materiału, korozja czy wpływ temperatury na właściwości mechaniczne. Analiza wytrzymałościowa pozwala nie tylko na identyfikację potencjalnych problemów przed rozpoczęciem produkcji, ale także na optymalizację kształtu i wymiarów części w celu zwiększenia ich trwałości oraz zmniejszenia kosztów produkcji.

Jakie są najnowsze technologie stosowane w projektowaniu części maszyn

Najnowsze technologie stosowane w projektowaniu części maszyn znacząco zmieniają sposób pracy inżynierów oraz wpływają na jakość finalnych produktów. Jednym z najważniejszych trendów jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych oraz optymalizacji procesów projektowych. Dzięki tym technologiom możliwe jest szybkie przetwarzanie dużych zbiorów danych oraz prognozowanie wyników testów na podstawie wcześniejszych doświadczeń. Kolejnym innowacyjnym rozwiązaniem jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych geometrii bez konieczności tworzenia kosztownych form czy narzędzi. Technologia ta pozwala również na zastosowanie nowych materiałów kompozytowych o unikalnych właściwościach mechanicznych. Warto również wspomnieć o systemach CAD/CAM (Computer-Aided Manufacturing), które integrują procesy projektowania z produkcją, co zwiększa efektywność i precyzję realizacji zamówień.

Jakie są wyzwania związane z projektowaniem części maszyn w przemyśle 4.0

Przemysł 4.0 stawia przed inżynierami nowe wyzwania związane z projektowaniem części maszyn, które muszą być dostosowane do dynamicznych warunków rynkowych oraz rosnących oczekiwań klientów. Jednym z głównych wyzwań jest integracja różnych technologii informacyjnych z procesami produkcyjnymi, co wymaga od inżynierów umiejętności zarządzania danymi oraz znajomości systemów automatyki przemysłowej. Ponadto konieczne staje się projektowanie komponentów zdolnych do komunikacji z innymi urządzeniami w sieci IoT (Internet of Things), co wiąże się z dodatkowymi wymaganiami dotyczącymi bezpieczeństwa i niezawodności systemu. Warto również zauważyć rosnącą potrzebę elastyczności w procesach produkcyjnych; maszyny muszą być zdolne do szybkiej adaptacji do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu części maszyn

Zastosowanie symulacji komputerowych w projektowaniu części maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla całego procesu produkcyjnego. Przede wszystkim pozwala to na przeprowadzenie dokładnych analiz zachowania się komponentów pod wpływem różnych obciążeń bez konieczności tworzenia fizycznych prototypów, co znacznie przyspiesza cały proces projektowy i redukuje koszty związane z prototypowaniem. Symulacje umożliwiają także identyfikację potencjalnych problemów już na etapie projektowania, co pozwala uniknąć kosztownych poprawek po rozpoczęciu produkcji seryjnej. Dzięki nim można także optymalizować kształt i materiały używane do produkcji części, co przekłada się na lepsze parametry techniczne oraz mniejsze zużycie surowców naturalnych. Dodatkowo symulacje komputerowe umożliwiają przeprowadzanie testów wirtualnych w różnych warunkach eksploatacyjnych, co zwiększa pewność co do niezawodności finalnego produktu.