Projektowanie elementów maszyn to fundament, na którym opiera się cała współczesna inżynieria mechaniczna. Od prostych śrub i łożysk, po skomplikowane układy napędowe i mechanizmy robotyczne, każdy element maszynowy jest starannie zaprojektowany, aby sprostać określonym wymaganiom funkcjonalnym, wytrzymałościowym i ekonomicznym. Proces ten wymaga głębokiej wiedzy teoretycznej, a także praktycznego doświadczenia w zakresie materiałoznawstwa, mechaniki, dynamiki, termodynamiki oraz metod wytwarzania.

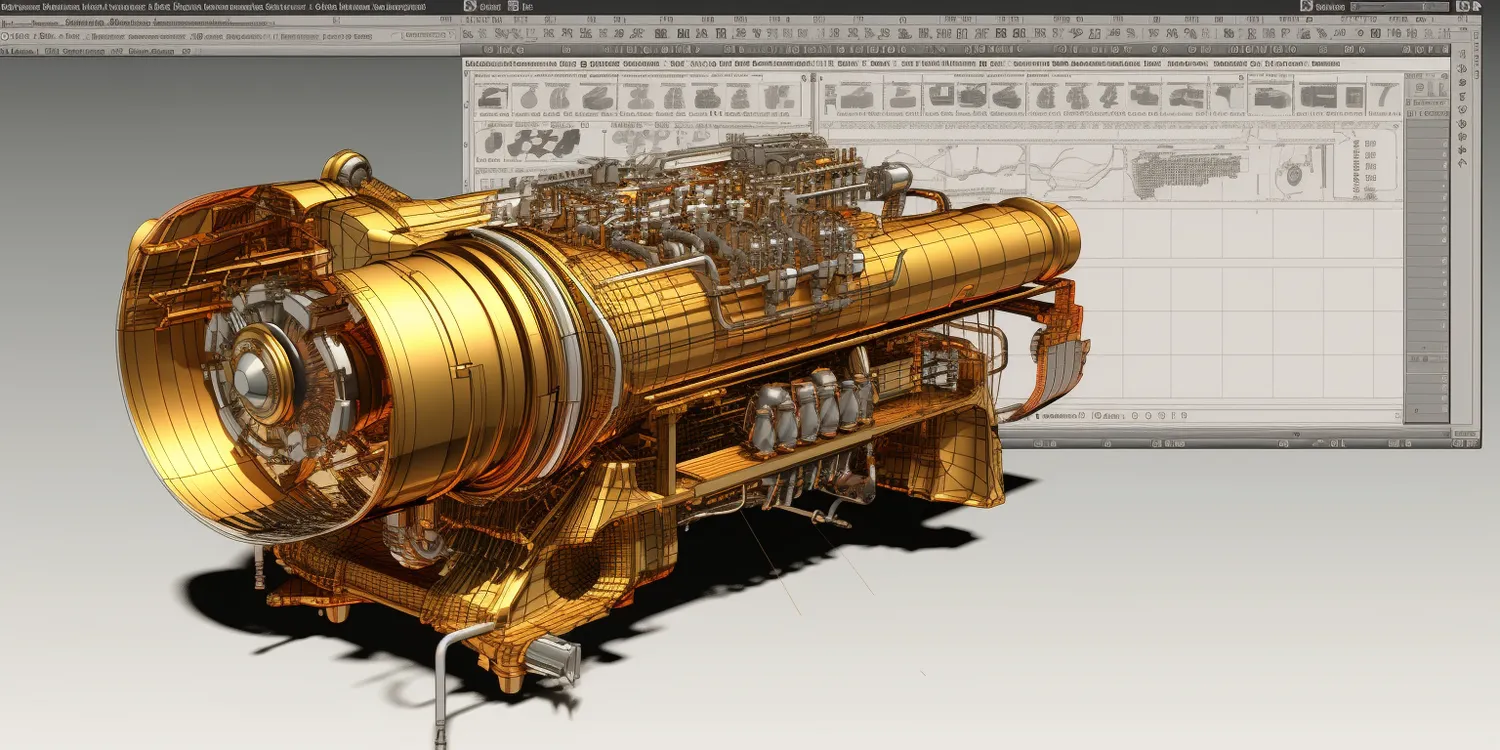

W dzisiejszych czasach, gdzie konkurencja na rynku globalnym jest niezwykle ostra, innowacyjność i optymalizacja procesów projektowych nabierają szczególnego znaczenia. Nowoczesne narzędzia cyfrowe, takie jak oprogramowanie CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), rewolucjonizują sposób, w jaki inżynierowie podchodzą do tworzenia nowych rozwiązań. Pozwalają one na precyzyjne modelowanie trójwymiarowe, analizę naprężeń i odkształceń, symulacje dynamiczne oraz optymalizację parametrów konstrukcyjnych przed fizycznym wykonaniem prototypu.

Kluczowe znaczenie w projektowaniu elementów maszyn ma również świadomość wpływu czynników zewnętrznych. Wibracje, zmiany temperatury, korozja, zużycie – to tylko niektóre z wyzwań, z którymi muszą się zmierzyć projektanci. Dobór odpowiednich materiałów, metod obróbki cieplnej i powierzchniowej, a także uwzględnienie tolerancji wymiarowych i pasowań, ma bezpośredni wpływ na niezawodność, żywotność i bezpieczeństwo pracy maszyn. Dlatego też, projektowanie elementów maszyn to proces iteracyjny, często wymagający wielu poprawek i optymalizacji, aby osiągnąć zamierzony cel.

Kompleksowe podejście do projektowania elementów maszyn współczesnych konstrukcji

Współczesne projektowanie elementów maszyn wymaga holistycznego podejścia, które uwzględnia nie tylko podstawowe wymagania mechaniczne, ale także szereg innych, równie istotnych czynników. Proces ten rozpoczyna się od precyzyjnego zdefiniowania funkcji, jaką dany element ma pełnić w całej konstrukcji maszyny. Następnie, inżynierowie przystępują do analizy obciążeń, jakie będą na niego działać podczas eksploatacji, biorąc pod uwagę zarówno obciążenia statyczne, jak i dynamiczne, a także potencjalne efekty zmęczeniowe.

Kolejnym kluczowym etapem jest dobór odpowiednich materiałów. Wybór ten zależy od wielu zmiennych, takich jak wymagana wytrzymałość, odporność na ścieranie, korozję, wysokie temperatury, a także od czynników ekonomicznych i dostępności materiału. Coraz częściej projektanci sięgają po materiały kompozytowe, stopy metali o wysokiej wydajności oraz tworzywa sztuczne o specjalistycznych właściwościach, co pozwala na tworzenie lżejszych, wytrzymalszych i bardziej efektywnych komponentów.

Zastosowanie zaawansowanego oprogramowania do symulacji, takiego jak analiza metodą elementów skończonych (MES), umożliwia wirtualne testowanie wytrzymałości projektowanych elementów pod różnymi obciążeniami. Pozwala to na identyfikację potencjalnych obszarów krytycznych, przewidywanie ich zachowania w ekstremalnych warunkach i optymalizację geometrii w celu zwiększenia bezpieczeństwa i niezawodności. Warto również pamiętać o aspektach produkcyjnych – projektowany element musi być możliwy do wytworzenia przy użyciu dostępnych technologii produkcyjnych, w sposób ekonomicznie uzasadniony.

Tworzenie dokumentacji technicznej w procesie projektowania elementów maszyn

Niezwykle ważnym elementem procesu projektowania elementów maszyn jest stworzenie kompletnej i precyzyjnej dokumentacji technicznej. Stanowi ona podstawę do dalszych prac, takich jak produkcja, montaż, kontrola jakości oraz późniejsza eksploatacja i serwisowanie maszyny. Dobrze przygotowana dokumentacja minimalizuje ryzyko błędów wykonawczych, ułatwia komunikację między różnymi działami przedsiębiorstwa oraz stanowi formalne potwierdzenie zgodności projektu z wymaganiami norm i przepisów.

Podstawowym dokumentem jest rysunek techniczny, który zawiera szczegółowe wymiary elementu, tolerancje wykonania, chropowatość powierzchni oraz informacje o wymaganych procesach obróbki. W dzisiejszych czasach, rysunki techniczne są najczęściej tworzone w systemach CAD, co pozwala na generowanie ich w różnych formatach i łatwe wprowadzanie zmian. Oprócz rysunków, dokumentacja może obejmować również specyfikacje materiałowe, listy części, instrukcje montażu i obsługi, a także raporty z analiz i symulacji.

Szczególną uwagę należy zwrócić na poprawność oznaczeń i symboli stosowanych na rysunkach, zgodnie z obowiązującymi normami (np. ISO, PN). W przypadku elementów podlegających szczególnym wymaganiom, takim jak elementy odpowiedzialne za bezpieczeństwo, dokumentacja powinna zawierać również wyniki badań i certyfikaty potwierdzające ich zgodność z normami.

Optymalizacja zużycia energii dzięki projektowaniu elementów maszyn efektywnych

W dzisiejszym świecie, gdzie zrównoważony rozwój i minimalizacja wpływu na środowisko naturalne stają się priorytetem, projektowanie elementów maszyn z myślą o efektywności energetycznej nabiera kluczowego znaczenia. Każdy komponent maszyny, od najmniejszego łożyska po złożony układ hydrauliczny, ma wpływ na ogólne zużycie energii podczas jej pracy. Optymalizacja tych elementów może prowadzić do znaczących oszczędności zarówno w skali pojedynczego urządzenia, jak i w całym przemyśle.

Jednym z głównych obszarów optymalizacji jest redukcja tarcia. Elementy takie jak łożyska, przekładnie, zawory czy uszczelnienia, generują straty energii na skutek tarcia wewnętrznego i zewnętrznego. Projektanci dążą do minimalizacji tych strat poprzez dobór materiałów o niskim współczynniku tarcia, zastosowanie specjalistycznych powłok, optymalizację geometrii powierzchni oraz stosowanie wysokiej jakości smarów. Nowoczesne techniki tribologiczne pozwalają na tworzenie elementów samousmarowujących się lub o ekstremalnie niskim współczynniku tarcia.

Innym ważnym aspektem jest redukcja masy elementów. Lżejsze komponenty wymagają mniej energii do poruszenia, co jest szczególnie istotne w przypadku maszyn ruchomych, takich jak pojazdy czy roboty. Wykorzystanie zaawansowanych materiałów, takich jak stopy aluminium, tytanu czy kompozyty węglowe, pozwala na uzyskanie wysokiej wytrzymałości przy jednoczesnym znacznym zmniejszeniu wagi.

Projektowanie elementów maszyn z myślą o efektywności energetycznej obejmuje również optymalizację przepływu płynów i gazów w układach hydraulicznych i pneumatycznych, minimalizację strat ciśnienia w przewodach oraz stosowanie energooszczędnych napędów elektrycznych i mechanicznych. Każda taka optymalizacja, choć może wydawać się niewielka w skali pojedynczego elementu, w skali całej maszyny i całego parku maszynowego przekłada się na znaczące oszczędności energii i redukcję kosztów eksploatacji.

Wykorzystanie zaawansowanych symulacji w projektowaniu elementów maszyn

Projektowanie elementów maszyn przeszło długą drogę od tradycyjnych metod opartych na obliczeniach ręcznych i eksperymentach laboratoryjnych. Obecnie, zaawansowane techniki symulacyjne odgrywają kluczową rolę w procesie tworzenia nowoczesnych komponentów maszynowych. Narzędzia takie jak analiza metodą elementów skończonych (MES), dynamika płynów obliczeniowych (CFD) czy symulacje wielobody (MBS), pozwalają inżynierom na wirtualne testowanie i optymalizację projektów na etapie koncepcyjnym, zanim jeszcze zostaną wykonane fizyczne prototypy.

Analiza MES pozwala na precyzyjne przewidywanie rozkładu naprężeń, odkształceń i temperatur w projektowanych elementach pod wpływem różnorodnych obciążeń. Dzięki temu można zidentyfikować potencjalne punkty krytyczne, ocenić wytrzymałość zmęczeniową materiału i zoptymalizować geometrię elementu w celu zwiększenia jego odporności na uszkodzenia. Symulacje te są nieocenione przy projektowaniu elementów pracujących pod dużymi obciążeniami, w warunkach ekstremalnych temperatur lub narażonych na długotrwałe cykle pracy.

Symulacje CFD z kolei znajdują zastosowanie w analizie przepływu płynów i gazów, co jest kluczowe przy projektowaniu elementów takich jak pompy, turbiny, zawory, a także układów chłodzenia i smarowania. Pozwalają one na optymalizację kształtu kanałów przepływowych, minimalizację strat ciśnienia oraz przewidywanie zjawisk takich jak kawitacja czy turbulencja. W połączeniu z analizą MES, CFD umożliwia kompleksową ocenę działania całych systemów.

Symulacje wielobody są niezbędne do analizy dynamiki złożonych układów mechanicznych, składających się z wielu ruchomych części. Pozwalają na badanie ruchu, sił działających między elementami, wibracji oraz stabilności całego mechanizmu. Dzięki nim można zoptymalizować kinematykę ruchu, zminimalizować ryzyko kolizji i zapewnić płynne działanie maszyny.

Wykorzystanie zaawansowanych symulacji znacząco skraca czas potrzebny na opracowanie nowego produktu, redukuje koszty związane z tworzeniem i testowaniem prototypów, a także pozwala na osiągnięcie wyższej jakości i niezawodności projektowanych elementów maszyn. Jest to nieodłączny element nowoczesnego procesu projektowego, umożliwiający inżynierom podejmowanie świadomych decyzji i tworzenie innowacyjnych rozwiązań.

Wpływ norm i regulacji na projektowanie elementów maszyn

Projektowanie elementów maszyn nie odbywa się w próżni – podlega ono ścisłym regulacjom prawnym i normom technicznym, które mają na celu zapewnienie bezpieczeństwa użytkowników, ochrony środowiska oraz zapewnienie interoperacyjności komponentów. Przestrzeganie tych zasad jest nie tylko wymogiem prawnym, ale także kluczowym elementem budowania zaufania do produktu i zapewnienia jego konkurencyjności na rynku.

Normy techniczne, takie jak te opracowywane przez Międzynarodową Organizację Normalizacyjną (ISO) czy Polskie Centrum Normalizacji, obejmują szeroki zakres zagadnień związanych z projektowaniem, produkcją i testowaniem elementów maszyn. Dotyczą one między innymi:

- Wymagań dotyczących wytrzymałości materiałów i elementów, w tym obliczeń zmęczeniowych.

- Tolerancji wymiarowych i pasowań, które gwarantują poprawne współdziałanie części.

- Oznaczeń i symboli stosowanych na rysunkach technicznych.

- Bezpieczeństwa maszyn, w tym wymagań dotyczących osłon, układów sterowania i zabezpieczeń.

- Ochrony środowiska, na przykład w zakresie emisji hałasu czy substancji szkodliwych.

Poza normami ogólnymi, istnieją również normy branżowe, specyficzne dla danej gałęzi przemysłu, na przykład dla przemysłu motoryzacyjnego, lotniczego czy medycznego. Dodatkowo, projektanci muszą brać pod uwagę obowiązujące przepisy prawa, takie jak dyrektywy Unii Europejskiej dotyczące bezpieczeństwa maszyn, które stanowią podstawę prawną dla wymagań technicznych.

Świadomość i prawidłowe zastosowanie obowiązujących norm i regulacji jest kluczowe dla każdego inżyniera zajmującego się projektowaniem elementów maszyn. Pozwala to uniknąć kosztownych błędów, problemów z certyfikacją produktu oraz potencjalnych roszczeń prawnych. Wiele nowoczesnych narzędzi CAD/CAE integruje funkcje sprawdzania zgodności z normami, co dodatkowo ułatwia pracę projektantom.

Szkolenia i rozwój kompetencji w obszarze projektowania elementów maszyn

Dynamiczny rozwój technologii oraz coraz bardziej złożone wymagania stawiane nowoczesnym maszynom sprawiają, że ciągłe podnoszenie kwalifikacji i zdobywanie nowej wiedzy jest absolutnie kluczowe dla każdego specjalisty pracującego w dziedzinie projektowania elementów maszyn. Rynek nieustannie poszukuje inżynierów, którzy nie tylko posiadają solidne podstawy teoretyczne, ale także biegle posługują się nowoczesnymi narzędziami projektowymi i są na bieżąco z najnowszymi trendami w materiałoznawstwie i technologiach wytwarzania.

Podstawą rozwoju kompetencji jest oczywiście wykształcenie wyższe kierunkowe, najczęściej na specjalnościach związanych z mechaniką, budową maszyn, inżynierią materiałową czy mechatroniką. Jednak samo ukończenie studiów nie gwarantuje sukcesu zawodowego. Niezbędne jest uzupełnianie wiedzy poprzez udział w specjalistycznych szkoleniach, kursach i warsztatach.

Szczególnie cenne są szkolenia poświęcone obsłudze zaawansowanego oprogramowania inżynierskiego, takiego jak pakiety CAD (np. SolidWorks, CATIA, Inventor), CAE (np. ANSYS, Abaqus) czy oprogramowanie do symulacji wielobody. Poznanie ich funkcjonalności, efektywne wykorzystanie narzędzi do modelowania, analizy wytrzymałościowej i optymalizacji pozwala na znaczące przyspieszenie procesu projektowego i podniesienie jakości tworzonych rozwiązań.

Równie ważne są szkolenia z zakresu materiałoznawstwa, zwłaszcza dotyczące nowych stopów metali, materiałów kompozytowych czy zaawansowanych tworzyw sztucznych, które otwierają nowe możliwości w projektowaniu lekkich i wytrzymałych komponentów. Wiedza na temat nowoczesnych technik wytwarzania, takich jak druk 3D (produkcja addytywna), obróbka CNC czy technologie spajania, również jest nieoceniona.

Nie można zapominać o aspekcie ciągłego rozwoju w zakresie norm i przepisów prawnych, a także o umiejętnościach miękkich, takich jak komunikacja, praca zespołowa czy zarządzanie projektami. Inżynierowie często pracują w międzynarodowych zespołach, a dobra współpraca i umiejętność jasnego przekazywania informacji są kluczowe dla sukcesu. Aktywny udział w konferencjach branżowych, czytanie specjalistycznej literatury i śledzenie publikacji naukowych to również istotne elementy budowania i utrzymania wysokiego poziomu kompetencji w tej dynamicznie rozwijającej się dziedzinie.