Projektowanie i produkcja maszyn to proces, który wymaga starannego planowania oraz przemyślanej koncepcji. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz zdefiniowanie wymagań technicznych. W tym momencie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą użyte oraz jakie będą warunki jej pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Dzięki nowoczesnym narzędziom CAD inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekt. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie funkcjonalności maszyny w praktyce. Prototyp jest niezbędny do identyfikacji ewentualnych problemów oraz do wprowadzenia poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w produkcji maszyn?

W dzisiejszych czasach projektowanie i produkcja maszyn opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz jakość wytwarzanych produktów. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie części maszyn z różnych materiałów. Wykorzystuje się tu zarówno tradycyjne metody, jak frezowanie czy toczenie, jak i nowoczesne technologie, takie jak obróbka laserowa czy wodna. Innym istotnym elementem jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Roboty przemysłowe są coraz częściej stosowane do wykonywania powtarzalnych zadań, co przekłada się na mniejsze ryzyko błędów ludzkich. Dodatkowo, technologie druku 3D stają się coraz bardziej popularne w prototypowaniu oraz produkcji małoseryjnej, umożliwiając szybkie wytwarzanie skomplikowanych kształtów bez konieczności stosowania form.

Jakie są najczęstsze wyzwania podczas projektowania maszyn?

Projektowanie i produkcja maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z najczęstszych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji, aby sprostać oczekiwaniom klientów. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji. Wysokie ceny materiałów oraz rosnące koszty pracy mogą wpłynąć na rentowność projektu, dlatego ważne jest znalezienie równowagi między jakością a ceną. Problemy mogą również pojawić się podczas testowania prototypów; niewłaściwe działanie może prowadzić do opóźnień oraz dodatkowych kosztów związanych z poprawkami. Ponadto, współpraca między różnymi działami firmy, takimi jak inżynieria, produkcja czy marketing, może być trudna i wymaga skutecznej komunikacji oraz koordynacji działań.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn?

W miarę postępu technologicznego projektowanie i produkcja maszyn ewoluują w kierunku coraz większej automatyzacji i inteligencji. Jednym z kluczowych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach projektowych i produkcyjnych. Dzięki tym technologiom możliwe będzie przewidywanie awarii maszyn oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Również Internet Rzeczy (IoT) staje się coraz bardziej powszechny w branży maszynowej; maszyny wyposażone w czujniki mogą zbierać dane o swoim działaniu i przesyłać je do centralnych systemów zarządzania, co umożliwia lepsze monitorowanie efektywności i szybsze podejmowanie decyzji. Ponadto rośnie zainteresowanie ekologicznymi rozwiązaniami; projektanci starają się tworzyć maszyny bardziej przyjazne dla środowiska poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych technologii.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

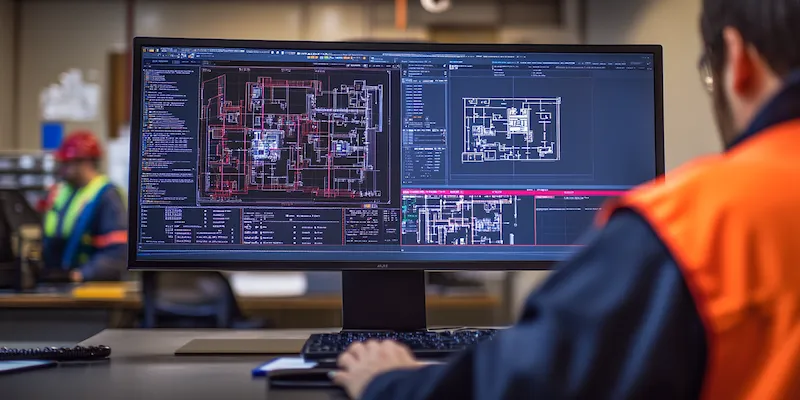

W dziedzinie projektowania i produkcji maszyn istnieje wiele umiejętności, które są kluczowe dla osiągnięcia sukcesu. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy z zakresu matematyki i fizyki, ponieważ te nauki stanowią fundament dla zrozumienia zasad działania maszyn oraz procesów technologicznych. Umiejętność analitycznego myślenia jest również niezbędna; inżynierowie muszą być w stanie ocenić różne rozwiązania i wybrać to, które najlepiej odpowiada wymaganiom projektu. Ponadto, znajomość programów CAD jest kluczowa dla tworzenia modeli 3D oraz dokumentacji technicznej. Współczesne projektowanie maszyn często wymaga również umiejętności programowania, szczególnie w kontekście automatyzacji i integracji systemów. Komunikacja interpersonalna jest równie ważna, ponieważ inżynierowie często pracują w zespołach wielodyscyplinarnych i muszą umieć efektywnie współpracować z innymi specjalistami.

Jakie są najważniejsze normy i standardy w produkcji maszyn?

Produkcja maszyn wiąże się z przestrzeganiem licznych norm i standardów, które mają na celu zapewnienie bezpieczeństwa, jakości oraz efektywności procesów produkcyjnych. Jednym z najważniejszych standardów jest ISO 9001, który dotyczy systemów zarządzania jakością. Certyfikacja według tego standardu pozwala firmom na udowodnienie, że ich procesy są zgodne z międzynarodowymi wymaganiami jakościowymi. Kolejnym istotnym aspektem jest przestrzeganie norm dotyczących bezpieczeństwa maszyn, takich jak norma EN 60204-1, która określa wymagania dotyczące elektrycznych urządzeń sterujących. Normy te mają na celu minimalizację ryzyka wypadków oraz zapewnienie ochrony użytkowników. Dodatkowo, w kontekście ochrony środowiska coraz większe znaczenie mają normy ISO 14001 dotyczące zarządzania środowiskowego. Firmy zajmujące się projektowaniem i produkcją maszyn powinny również zwracać uwagę na przepisy dotyczące efektywności energetycznej oraz ograniczenia emisji szkodliwych substancji.

Jakie są różnice między projektowaniem a produkcją maszyn?

Projektowanie i produkcja maszyn to dwa odrębne, ale ściśle powiązane etapy procesu tworzenia nowych urządzeń. Projektowanie koncentruje się głównie na opracowywaniu koncepcji oraz specyfikacji technicznych maszyny. Inżynierowie projektanci analizują potrzeby klientów, tworzą modele 3D oraz przeprowadzają symulacje, aby upewnić się, że maszyna spełnia wszystkie wymagania funkcjonalne oraz jakościowe. W tym etapie kluczowe jest również uwzględnienie aspektów ergonomicznych oraz estetycznych, które mogą wpłynąć na akceptację produktu przez użytkowników. Z kolei produkcja to etap realizacji zaprojektowanych rozwiązań; obejmuje ona wybór odpowiednich materiałów, technologie wytwarzania oraz organizację procesu produkcyjnego. W tym momencie ważne jest zapewnienie wysokiej jakości wykonania oraz terminowości dostaw.

Jakie są zalety stosowania symulacji w projektowaniu maszyn?

Symulacje komputerowe odgrywają kluczową rolę w nowoczesnym projektowaniu maszyn, oferując szereg korzyści zarówno dla inżynierów, jak i dla samych produktów. Dzięki symulacjom możliwe jest przeprowadzenie analizy zachowania maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wyprodukowaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji bez ponoszenia kosztów związanych z prototypowaniem. Symulacje umożliwiają także testowanie różnych scenariuszy eksploatacyjnych, co pomaga w lepszym dostosowaniu maszyny do potrzeb użytkowników. Dodatkowo, wykorzystanie symulacji przyspiesza proces projektowania; inżynierowie mogą szybko wprowadzać zmiany i natychmiastowo oceniać ich wpływ na działanie maszyny. Warto również zauważyć, że symulacje mogą być wykorzystywane do szkolenia operatorów maszyn; dzięki nim można stworzyć realistyczne środowisko pracy bez ryzyka wystąpienia niebezpiecznych sytuacji.

Jakie trendy kształtują przyszłość projektowania maszyn?

Przyszłość projektowania i produkcji maszyn będzie kształtowana przez szereg trendów technologicznych oraz społecznych. Jednym z najważniejszych kierunków rozwoju jest cyfryzacja przemysłu; coraz więcej firm wdraża rozwiązania oparte na chmurze oraz sztucznej inteligencji, co pozwala na lepsze zarządzanie danymi oraz automatyzację procesów decyzyjnych. W kontekście wzrastającej konkurencji na rynku globalnym kluczowe staje się również dostosowywanie produktów do indywidualnych potrzeb klientów; personalizacja staje się standardem w wielu branżach. Również zrównoważony rozwój nabiera znaczenia; firmy poszukują ekologicznych rozwiązań zarówno w zakresie materiałów używanych do produkcji, jak i procesów technologicznych. Trend ten wiąże się z rosnącą świadomością społeczną dotyczącą ochrony środowiska oraz odpowiedzialności społecznej biznesu.

Jakie są kluczowe aspekty współpracy między działami w firmach zajmujących się produkcją maszyn?

W firmach zajmujących się projektowaniem i produkcją maszyn współpraca między różnymi działami jest kluczowym elementem sukcesu całego procesu. Działy takie jak inżynieria, produkcja, marketing czy sprzedaż muszą działać harmonijnie, aby osiągnąć wspólne cele. Kluczowym aspektem tej współpracy jest komunikacja; regularne spotkania oraz wymiana informacji pozwalają na bieżąco monitorować postępy projektu oraz identyfikować ewentualne problemy zanim staną się one poważnymi przeszkodami. Ważne jest także uwzględnienie opinii różnych działów już na etapie projektowania; inżynierowie powinni brać pod uwagę sugestie ze strony działu sprzedaży dotyczące potrzeb klientów czy też wskazówki od pracowników produkcji dotyczące wykonalności zaprojektowanych rozwiązań. Dodatkowo współpraca ta może obejmować wspólne szkolenia czy warsztaty mające na celu rozwijanie umiejętności pracowników oraz budowanie zespołowej kultury pracy.

Jakie są wyzwania związane z wdrażaniem innowacji w produkcji maszyn?

Wdrażanie innowacji w produkcji maszyn wiąże się z szeregiem wyzwań, które mogą wpłynąć na tempo i skuteczność tego procesu. Przede wszystkim jednym z największych problemów jest opór przed zmianami ze strony pracowników; wiele osób obawia się utraty pracy lub konieczności nauki nowych umiejętności związanych z nowymi technologiami. Dlatego ważne jest przeprowadzenie odpowiednich szkoleń oraz kampanii informacyjnych mających na celu pokazanie korzyści płynących z wdrażania innowacji.