Projektowanie maszyn dla przemysłu to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych i ergonomicznych. Kluczowym elementem jest zrozumienie specyfiki branży, w której maszyna ma być wykorzystywana. Różne sektory przemysłowe mają odmienne wymagania, co wpływa na wybór materiałów, technologii produkcji oraz funkcjonalności urządzeń. Ważne jest również, aby projektanci brali pod uwagę normy bezpieczeństwa oraz przepisy prawne dotyczące maszyn i urządzeń. W procesie projektowania nie można zapominać o aspektach związanych z efektywnością energetyczną oraz ekologicznymi konsekwencjami użytkowania maszyn. Współczesne technologie umożliwiają zastosowanie zaawansowanych symulacji komputerowych, które pozwalają na weryfikację koncepcji jeszcze przed rozpoczęciem produkcji. Dzięki temu można uniknąć kosztownych błędów i zoptymalizować projekt pod kątem wydajności i trwałości.

Jakie technologie są najczęściej wykorzystywane w projektowaniu maszyn

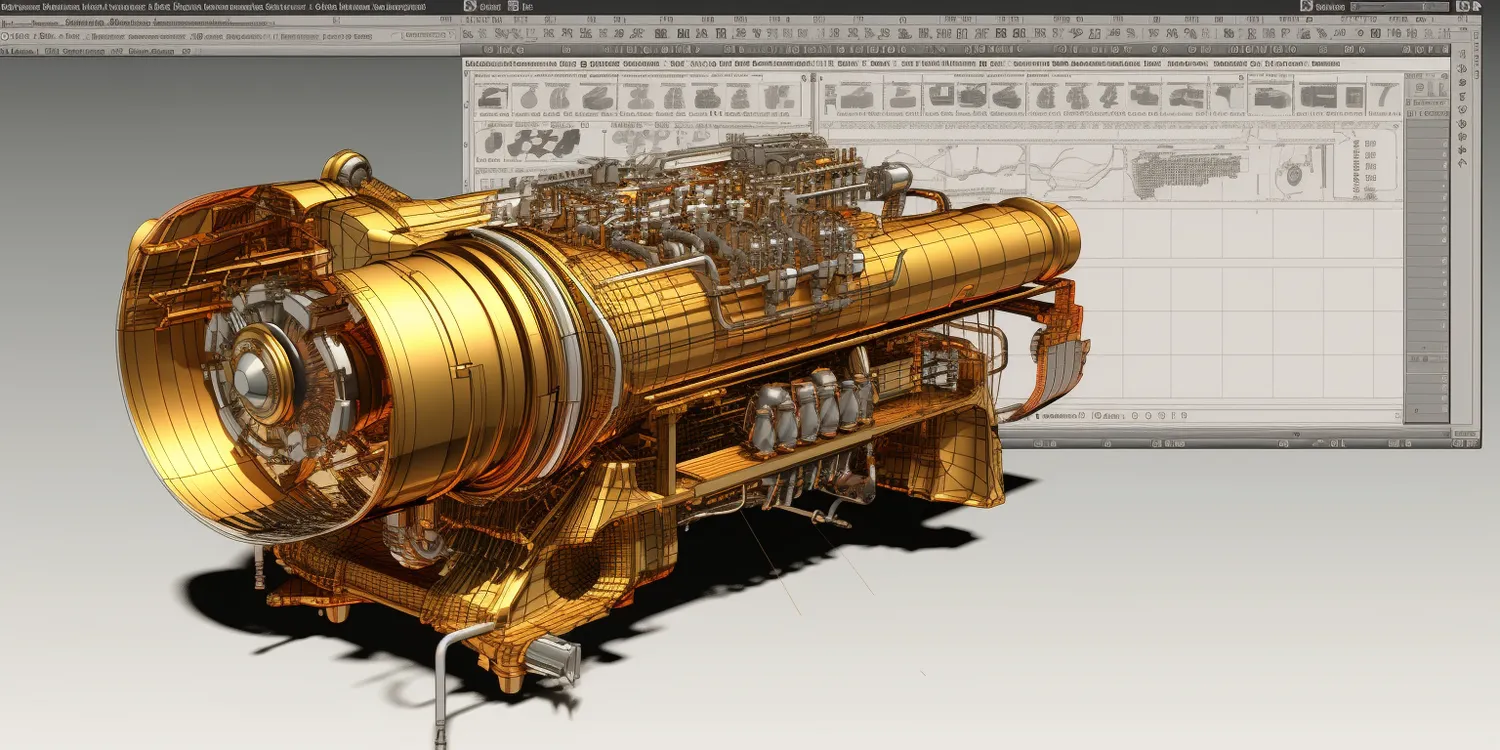

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na różnorodnych technologiach, które znacząco wpływają na jakość i efektywność końcowego produktu. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo wizualizować swoje pomysły i przeprowadzać analizy wytrzymałościowe. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację obróbki materiałów. W połączeniu z technologiami druku 3D, projektowanie maszyn stało się bardziej elastyczne i szybkie, co pozwala na realizację skomplikowanych kształtów oraz prototypów w krótszym czasie. Również rozwój sztucznej inteligencji i uczenia maszynowego zaczyna odgrywać coraz większą rolę w optymalizacji procesów projektowych oraz produkcyjnych.

Jakie są najważniejsze etapy procesu projektowania maszyn

Proces projektowania maszyn dla przemysłu składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych maszyny. Na tym etapie zbiera się informacje dotyczące zastosowania maszyny, warunków pracy oraz oczekiwań dotyczących wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. Po zatwierdzeniu koncepcji następuje szczegółowe projektowanie, które obejmuje dobór materiałów, komponentów oraz technologii produkcji. W tym etapie ważne jest również uwzględnienie aspektów związanych z bezpieczeństwem i ergonomią użytkowania maszyny. Po zakończeniu prac projektowych przystępuje się do budowy prototypu, który jest testowany pod kątem wydajności i niezawodności. Ostatnim etapem jest wdrożenie maszyny do produkcji seryjnej oraz monitorowanie jej działania w rzeczywistych warunkach pracy.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć innowacyjne i efektywne rozwiązania. Jednym z największych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. W miarę jak branża przemysłowa ewoluuje, rośnie zapotrzebowanie na maszyny o wyższej wydajności, mniejszym zużyciu energii oraz większej elastyczności produkcji. Kolejnym wyzwaniem jest integracja nowoczesnych technologii, takich jak automatyka czy Internet Rzeczy (IoT), co wymaga od inżynierów ciągłego kształcenia się i adaptacji do nowych narzędzi i metod pracy. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności maszyny.

Jakie umiejętności są niezbędne w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest zrozumienie zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obsłudze programów CAD i CAM, które są niezbędne do tworzenia modeli 3D oraz planowania procesów produkcyjnych. Wiedza z zakresu automatyki i elektroniki staje się coraz bardziej istotna, zwłaszcza w kontekście integracji nowoczesnych systemów sterowania i monitorowania. Oprócz umiejętności technicznych, inżynierowie powinni posiadać zdolności analityczne, które pozwalają na ocenę wydajności projektowanych rozwiązań oraz identyfikację potencjalnych problemów. Komunikacja i umiejętność pracy w zespole są równie ważne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy, programiści czy technolodzy.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach projektowanie maszyn dla przemysłu uległo znacznym zmianom dzięki rozwojowi nowych technologii oraz zmieniającym się wymaganiom rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem w wielu branżach, co wymusza na inżynierach dostosowanie projektów maszyn do współpracy z tymi urządzeniami. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania oraz optymalizacji produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Również zrównoważony rozwój staje się kluczowym aspektem projektowania, co skłania inżynierów do poszukiwania ekologicznych materiałów oraz efektywnych energetycznie rozwiązań.

Jakie są koszty związane z projektowaniem maszyn dla przemysłu

Koszty związane z projektowaniem maszyn dla przemysłu mogą być znaczące i różnią się w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów oraz technologie produkcji. Na początku procesu projektowego należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które mogą obejmować przeprowadzenie szczegółowych badań rynku oraz konsultacje z ekspertami branżowymi. Następnie pojawiają się wydatki na oprogramowanie CAD/CAM oraz szkolenia dla zespołu inżynieryjnego, co również może generować znaczne koszty. W fazie prototypowania konieczne jest poniesienie wydatków na materiały oraz czas pracy zespołu inżynierskiego, a także testy funkcjonalności maszyny. Koszt produkcji seryjnej będzie zależał od wybranych technologii obróbczych oraz skali produkcji – większe zamówienia często wiążą się z niższymi kosztami jednostkowymi dzięki efektowi skali.

Jakie są przykłady zastosowań maszyn w różnych branżach przemysłowych

Maszyny odgrywają kluczową rolę w wielu branżach przemysłowych, a ich zastosowania są niezwykle różnorodne. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów, obróbki elementów metalowych oraz lakierowania karoserii. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz poprawę jakości produktów końcowych. W branży spożywczej maszyny służą do pakowania, etykietowania oraz przetwarzania surowców, co przyczynia się do zwiększenia efektywności produkcji żywności. W przemyśle chemicznym maszyny wykorzystywane są do mieszania składników, dozowania substancji chemicznych oraz transportu materiałów pomiędzy różnymi etapami produkcji. Również w sektorze budowlanym maszyny odgrywają kluczową rolę – dźwigi, betoniarki czy koparki to tylko niektóre przykłady urządzeń wykorzystywanych na placach budowy. Wreszcie, w przemyśle elektronicznym maszyny służą do montażu podzespołów elektronicznych oraz testowania gotowych produktów.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn dla przemysłu

Przyszłość projektowania maszyn dla przemysłu zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych podczas pracy. Kolejnym istotnym trendem będzie rozwój technologii IoT, które umożliwią lepsze monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania produkcją. Dzięki temu przedsiębiorstwa będą mogły szybciej reagować na awarie i optymalizować procesy produkcyjne w czasie rzeczywistym. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłych projektów – inżynierowie będą poszukiwali ekologicznych materiałów oraz efektywnych energetycznie rozwiązań.

Jakie są kluczowe czynniki wpływające na sukces projektowania maszyn

W procesie projektowania maszyn dla przemysłu istnieje wiele kluczowych czynników, które mogą decydować o sukcesie projektu. Przede wszystkim, istotne jest zrozumienie potrzeb klienta oraz rynku, co pozwala na stworzenie produktu, który będzie odpowiadał rzeczywistym wymaganiom. Również współpraca z różnymi specjalistami w dziedzinach inżynierii, technologii i zarządzania jest niezbędna do osiągnięcia optymalnych rezultatów. Warto również zwrócić uwagę na innowacyjność – wprowadzanie nowych rozwiązań technologicznych oraz ciągłe doskonalenie procesów projektowych mogą znacząco wpłynąć na konkurencyjność firmy. Ostatecznie, dbałość o jakość oraz bezpieczeństwo projektowanych maszyn jest kluczowa dla zadowolenia klientów oraz długotrwałego sukcesu na rynku.