Projektowanie maszyn na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie i projektanci spotykają się z klientem, aby omówić jego wymagania oraz oczekiwania dotyczące funkcjonalności maszyny. Następnie następuje faza koncepcyjna, w której powstają wstępne szkice oraz modele 3D. W tej fazie istotne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt jest realistyczny i możliwy do zrealizowania w określonym budżecie oraz czasie. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tym momencie inżynierowie przygotowują dokumentację techniczną, która będzie niezbędna do produkcji maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie tworzony jest pierwszy egzemplarz maszyny. Prototyp jest testowany pod kątem wydajności i niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem seryjnej produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

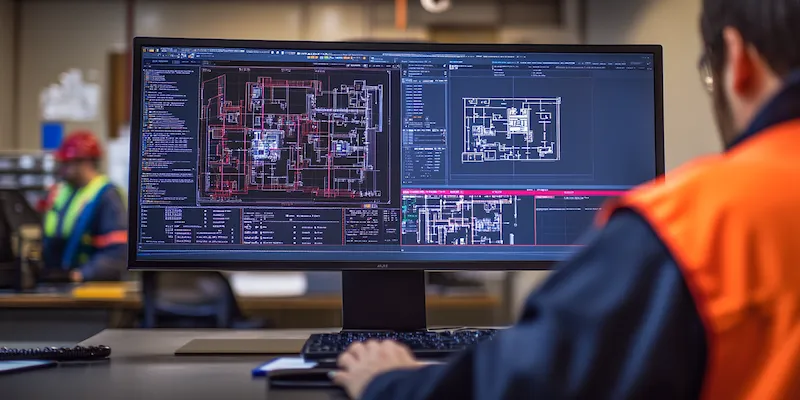

W dzisiejszych czasach projektowanie maszyn na zamówienie opiera się na zaawansowanych technologiach, które znacznie ułatwiają proces tworzenia nowych rozwiązań. Jednym z kluczowych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu projektanci mogą szybko wprowadzać zmiany oraz optymalizować konstrukcje maszyn. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wykonaniem. Użycie symulacji przyczynia się do zminimalizowania ryzyka błędów oraz zwiększenia efektywności projektu. W ostatnich latach coraz większą popularność zdobywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod obróbczych. Dodatkowo automatyzacja procesów produkcyjnych oraz zastosowanie robotyki w montażu maszyn przyczyniają się do zwiększenia wydajności i redukcji kosztów produkcji.

Jakie są zalety korzystania z usług firm zajmujących się projektowaniem maszyn na zamówienie

Korzystanie z usług firm specjalizujących się w projektowaniu maszyn na zamówienie niesie ze sobą wiele korzyści dla przedsiębiorstw z różnych branż. Przede wszystkim takie firmy dysponują zespołem wykwalifikowanych inżynierów oraz projektantów, którzy posiadają doświadczenie w realizacji różnorodnych projektów. Dzięki temu klienci mogą liczyć na profesjonalne doradztwo oraz wsparcie na każdym etapie realizacji zamówienia. Kolejną zaletą jest możliwość dostosowania maszyny do indywidualnych potrzeb klienta, co pozwala na stworzenie rozwiązania idealnie dopasowanego do specyfiki działalności firmy. Firmy zajmujące się projektowaniem maszyn często oferują także kompleksową obsługę posprzedażową, obejmującą serwis oraz konserwację urządzeń, co zapewnia ich długotrwałe i bezawaryjne działanie. Dodatkowo współpraca z takimi specjalistami może przyczynić się do oszczędności czasu i kosztów związanych z projektem, ponieważ mają oni dostęp do nowoczesnych technologii oraz sprawdzonych rozwiązań inżynieryjnych.

Jakie są najczęstsze problemy podczas projektowania maszyn na zamówienie

Podczas projektowania maszyn na zamówienie mogą wystąpić różnorodne problemy, które mogą wpłynąć na przebieg całego procesu oraz finalny efekt pracy. Jednym z najczęstszych wyzwań jest nieprecyzyjne określenie wymagań klienta na początku projektu, co może prowadzić do nieporozumień i konieczności wprowadzania poprawek w późniejszych etapach. Innym istotnym problemem może być wybór niewłaściwych materiałów lub komponentów, co skutkuje obniżeniem jakości maszyny lub jej wydajności. Dodatkowo zmiany w przepisach prawnych dotyczących bezpieczeństwa czy ochrony środowiska mogą wymusić modyfikacje już zaplanowanych rozwiązań, co wiąże się z dodatkowymi kosztami i opóźnieniami w realizacji projektu. Często występującym problemem są także trudności związane z integracją nowej maszyny z istniejącymi systemami produkcyjnymi w firmie klienta. W takich sytuacjach konieczne może być przeprowadzenie dodatkowych analiz oraz testów, aby zapewnić prawidłowe działanie wszystkich elementów systemu.

Jakie umiejętności są kluczowe w projektowaniu maszyn na zamówienie

Projektowanie maszyn na zamówienie to dziedzina, która wymaga od specjalistów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być dobrze zaznajomieni z różnymi metodami obróbki materiałów, aby móc odpowiednio dobrać technologię do specyfiki projektu. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Warto również zwrócić uwagę na umiejętności analityczne, które są niezbędne do przeprowadzania symulacji i analiz wykonalności projektów. Oprócz umiejętności technicznych, istotne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywnej komunikacji z klientem. Projektanci muszą potrafić słuchać i interpretować potrzeby klientów, a także jasno przedstawiać swoje pomysły i rozwiązania. Współpraca z innymi specjalistami, takimi jak programiści czy technicy, również wymaga umiejętności koordynacji działań oraz rozwiązywania problemów.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim wpływ na całkowity koszt projektu mają jego skomplikowanie oraz wymagania techniczne. Im bardziej zaawansowana maszyna, tym większe nakłady finansowe będą potrzebne na jej zaprojektowanie i wykonanie. Koszty mogą obejmować wynagrodzenia dla zespołu projektowego, wydatki na oprogramowanie CAD oraz inne narzędzia inżynieryjne, a także koszty materiałów i komponentów niezbędnych do budowy maszyny. Dodatkowo należy uwzględnić wydatki związane z prototypowaniem oraz testowaniem urządzenia, co jest kluczowym etapem w procesie projektowania. Warto również pamiętać o ewentualnych kosztach związanych z certyfikacją maszyny oraz spełnieniem norm bezpieczeństwa i jakości. W przypadku dużych projektów często konieczne jest także przeprowadzenie dodatkowych analiz i badań, co może generować dodatkowe wydatki. Kluczowe jest więc wcześniejsze oszacowanie kosztów oraz stworzenie szczegółowego budżetu, który uwzględnia wszystkie aspekty projektu.

Jakie są najważniejsze trendy w projektowaniu maszyn na zamówienie

W ostatnich latach można zaobserwować wiele interesujących trendów w dziedzinie projektowania maszyn na zamówienie, które mają znaczący wpływ na sposób realizacji projektów. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Firmy coraz częściej inwestują w robotykę oraz systemy automatyzacji, które umożliwiają szybsze i bardziej precyzyjne wykonanie zadań. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rosnącą popularność druku 3D w produkcji maszyn, który pozwala na szybkie prototypowanie oraz realizację skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych. Ponadto coraz większą wagę przykłada się do aspektów ekologicznych i zrównoważonego rozwoju, co prowadzi do poszukiwania materiałów przyjaznych dla środowiska oraz energooszczędnych rozwiązań technologicznych.

Jakie są wyzwania związane z wdrażaniem maszyn zaprojektowanych na zamówienie

Wdrażanie maszyn zaprojektowanych na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z głównych problemów jest integracja nowej maszyny z istniejącymi systemami produkcyjnymi w firmie klienta. Często wymaga to przeprowadzenia dodatkowych analiz oraz modyfikacji infrastruktury zakładu, co może generować dodatkowe koszty i opóźnienia w realizacji projektu. Kolejnym wyzwaniem jest szkolenie personelu obsługującego nową maszynę, które jest kluczowe dla zapewnienia jej prawidłowego działania oraz maksymalnej wydajności. Niewłaściwe przeszkolenie pracowników może prowadzić do błędów w obsłudze maszyny i zwiększenia ryzyka awarii. Dodatkowo konieczne jest zapewnienie odpowiedniego serwisu posprzedażowego oraz wsparcia technicznego dla klienta, co również może stanowić wyzwanie dla firm zajmujących się projektowaniem maszyn na zamówienie. Ważnym aspektem jest także monitorowanie efektywności nowej maszyny po jej wdrożeniu oraz identyfikacja ewentualnych problemów czy obszarów do poprawy.

Jakie są przykłady zastosowania maszyn zaprojektowanych na zamówienie

Maszyny zaprojektowane na zamówienie znajdują zastosowanie w wielu branżach przemysłowych i usługowych, a ich różnorodność pokazuje elastyczność tego typu rozwiązań inżynieryjnych. Przykładem mogą być maszyny wykorzystywane w przemyśle spożywczym do pakowania produktów – takie urządzenia są często dostosowywane do specyficznych wymagań dotyczących rodzaju opakowań czy szybkości linii produkcyjnej. W branży motoryzacyjnej maszyny zaprojektowane na zamówienie mogą obejmować linie montażowe dostosowane do konkretnego modelu pojazdu lub specjalistyczne urządzenia do obróbki metalu czy plastiku. W sektorze medycznym można spotkać maszyny służące do produkcji sprzętu medycznego lub urządzeń diagnostycznych, które muszą spełniać rygorystyczne normy jakości i bezpieczeństwa. Innym przykładem są maszyny stosowane w logistyce i magazynowaniu – automatyczne systemy transportowe czy roboty magazynowe są często projektowane zgodnie z indywidualnymi potrzebami klientów, aby zoptymalizować procesy przechowywania i dystrybucji towarów.