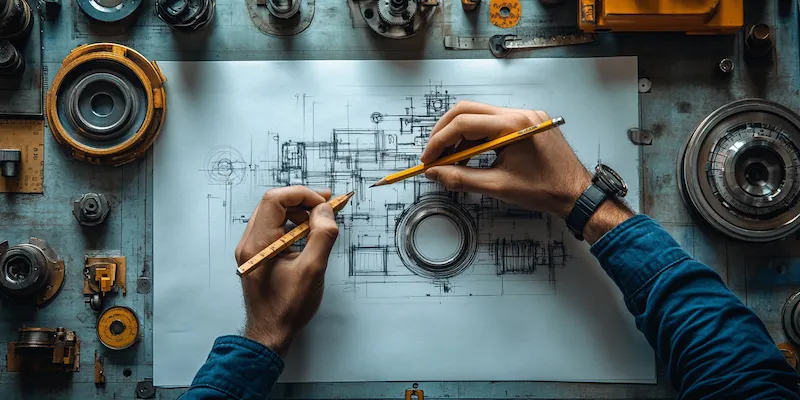

Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i oczekiwań klienta, co pozwala na określenie, jakie funkcje maszyna ma spełniać. Następnie inżynierowie przystępują do analizy technicznej, w której uwzględniają różne aspekty, takie jak materiały, technologie produkcji oraz koszty. Kolejnym etapem jest stworzenie koncepcji maszyny, która obejmuje szkice oraz modele 3D. W tym momencie ważne jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę wydajności i efektywności projektu. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp poddawany jest testom, które mają na celu wykrycie ewentualnych błędów oraz optymalizację działania.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

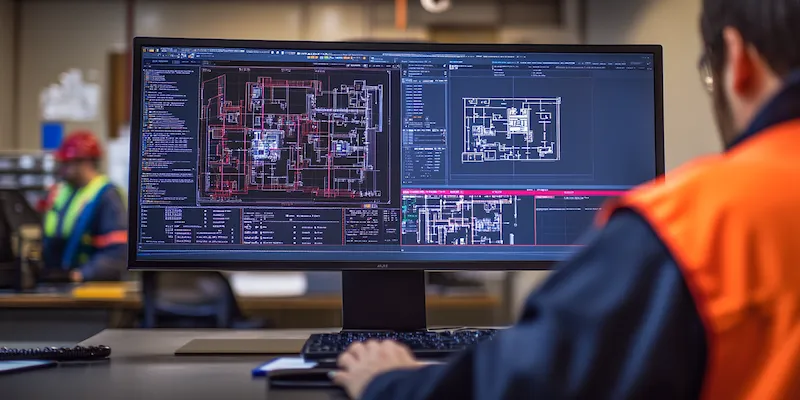

W projektowaniu maszyn procesowych wykorzystuje się szereg nowoczesnych technologii, które znacząco ułatwiają cały proces. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które pozwala na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i wprowadzać zmiany w czasie rzeczywistym. Kolejną istotną technologią są symulacje komputerowe, które umożliwiają analizę zachowań maszyny w różnych warunkach operacyjnych. Dzięki nim można przewidzieć potencjalne problemy i zoptymalizować projekt przed jego realizacją. W ostatnich latach coraz większe znaczenie zyskują technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn. Dodatkowo automatyzacja i robotyzacja procesów produkcyjnych stają się standardem w branży, co przyczynia się do zwiększenia efektywności i redukcji kosztów.

Jakie umiejętności są niezbędne dla inżyniera projektującego maszyny procesowe

Inżynierowie zajmujący się projektowaniem maszyn procesowych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami inżynieryjnymi jest kluczowa dla tworzenia precyzyjnych modeli i rysunków technicznych. Równie ważna jest zdolność do analizy danych oraz przeprowadzania symulacji komputerowych, co pozwala na optymalizację projektów przed ich realizacją. Inżynierowie muszą także być kreatywni i otwarci na nowe rozwiązania technologiczne, aby móc wprowadzać innowacje do swoich projektów. Umiejętności interpersonalne są równie istotne, ponieważ inżynierowie często pracują w zespołach i muszą skutecznie komunikować się z innymi członkami projektu oraz klientami.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na co dzień. Jednym z głównych problemów jest szybko zmieniający się rynek technologiczny, który wymusza ciągłe dostosowywanie projektów do nowych standardów i wymagań klientów. Inżynierowie muszą być na bieżąco z najnowszymi osiągnięciami w dziedzinie technologii oraz materiałoznawstwa, aby móc tworzyć konkurencyjne rozwiązania. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu, co często bywa trudne ze względu na nieprzewidziane komplikacje podczas realizacji. Współpraca z różnymi specjalistami również może stanowić wyzwanie, ponieważ każdy członek zespołu ma swoje własne podejście do problemu oraz różne oczekiwania dotyczące końcowego produktu. Dodatkowo inżynierowie muszą brać pod uwagę aspekty ekologiczne oraz regulacje prawne związane z produkcją maszyn, co może wpływać na wybór materiałów czy technologii produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie powtarzalnych zadań z dużą precyzją i szybkością, co przekłada się na oszczędności czasu i zasobów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów w czasie rzeczywistym, co znacząco zwiększa efektywność działania. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn procesowych, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Wykorzystanie technologii IoT, czyli Internetu Rzeczy, pozwala na zbieranie danych z maszyn w czasie rzeczywistym i ich analizę, co umożliwia lepsze zarządzanie procesami produkcyjnymi.

Jakie są najczęściej używane materiały w projektowaniu maszyn procesowych

Wybór odpowiednich materiałów jest kluczowy dla sukcesu projektowania maszyn procesowych, ponieważ wpływa on na trwałość, wydajność oraz koszty produkcji. Najczęściej stosowanymi materiałami są różne rodzaje stali, które charakteryzują się wysoką wytrzymałością i odpornością na zużycie. Stal nierdzewna jest szczególnie popularna w branżach wymagających wysokich standardów higieny, takich jak przemysł spożywczy czy farmaceutyczny. Oprócz stali, coraz częściej wykorzystuje się materiały kompozytowe, które łączą w sobie zalety różnych surowców, oferując jednocześnie niską wagę i wysoką wytrzymałość. Tworzywa sztuczne również odgrywają istotną rolę w projektowaniu maszyn procesowych, zwłaszcza w elementach, które nie wymagają dużej wytrzymałości mechanicznej. W ostatnich latach rośnie zainteresowanie materiałami ekologicznymi oraz biodegradowalnymi, co jest odpowiedzią na rosnącą świadomość ekologiczną społeczeństwa.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn procesowych

Bezpieczeństwo jest jednym z najważniejszych aspektów projektowania maszyn procesowych, ponieważ niewłaściwie zaprojektowane urządzenia mogą stanowić zagrożenie dla zdrowia i życia pracowników. Kluczowym elementem zapewniającym bezpieczeństwo jest przestrzeganie norm i standardów dotyczących konstrukcji maszyn, takich jak dyrektywy Unii Europejskiej czy normy ISO. Inżynierowie muszą uwzględnić różne czynniki ryzyka podczas projektowania maszyny, takie jak ruchome części, wysokie temperatury czy substancje chemiczne. Ważne jest również zastosowanie odpowiednich zabezpieczeń mechanicznych oraz elektronicznych, które minimalizują ryzyko wypadków. Wprowadzenie systemów monitorowania oraz alarmowych pozwala na szybką reakcję w przypadku awarii lub niebezpiecznych sytuacji. Szkolenie pracowników obsługujących maszyny jest kolejnym kluczowym aspektem bezpieczeństwa; wszyscy użytkownicy powinni być dobrze przeszkoleni w zakresie obsługi urządzeń oraz zasad BHP.

Jakie są metody testowania i walidacji maszyn procesowych

Testowanie i walidacja maszyn procesowych to kluczowe etapy zapewniające ich prawidłowe działanie oraz spełnienie wymagań klientów. Proces ten rozpoczyna się od testów prototypu, które mają na celu ocenę funkcjonalności maszyny oraz identyfikację ewentualnych błędów konstrukcyjnych. Testy te mogą obejmować zarówno symulacje komputerowe, jak i fizyczne próby działania maszyny w warunkach rzeczywistych. Ważnym elementem testowania jest analiza wydajności maszyny pod kątem jej zdolności do realizacji założonych celów produkcyjnych oraz jakości produktów końcowych. Po zakończeniu testów prototypu następuje faza walidacji, która polega na potwierdzeniu zgodności maszyny z obowiązującymi normami i standardami branżowymi. Walidacja może obejmować audyty wewnętrzne oraz zewnętrzne przeprowadzane przez niezależne instytucje certyfikujące.

Jakie są korzyści płynące z outsourcingu w projektowaniu maszyn procesowych

Outsourcing stał się popularnym rozwiązaniem w branży inżynieryjnej, zwłaszcza w kontekście projektowania maszyn procesowych. Jedną z głównych korzyści płynących z outsourcingu jest możliwość skorzystania z wiedzy i doświadczenia specjalistów zewnętrznych firm, którzy często dysponują nowoczesnymi narzędziami oraz technologiami. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją konkurencyjność oraz skrócić czas realizacji projektów. Outsourcing pozwala również na elastyczne zarządzanie zasobami ludzkimi; firmy mogą dostosować liczbę pracowników do aktualnych potrzeb projektu bez konieczności zatrudniania nowych pracowników na stałe. Kolejną zaletą outsourcingu jest możliwość skoncentrowania się na kluczowych kompetencjach firmy; przedsiębiorstwa mogą skupić się na swoich podstawowych działalnościach, delegując zadania związane z projektowaniem do wyspecjalizowanych partnerów.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; robotyzacja stanie się standardem w wielu branżach, co przyczyni się do zwiększenia wydajności i redukcji kosztów operacyjnych. Wraz z automatyzacją wzrośnie znaczenie sztucznej inteligencji i uczenia maszynowego; te technologie będą wykorzystywane do optymalizacji działań maszyn oraz przewidywania awarii jeszcze przed ich wystąpieniem. Zrównoważony rozwój również będzie miał ogromny wpływ na przyszłość branży; inżynierowie będą poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Internet Rzeczy (IoT) stanie się integralną częścią systemów produkcyjnych; zbieranie danych z różnych źródeł pozwoli na lepsze zarządzanie procesami oraz podejmowanie decyzji opartych na analizie danych w czasie rzeczywistym.